COVER STORY:Activities 1デジタルで現場と経営,サプライチェーンをつなぐソリューション業務・企業の垣根を越えてバリューチェーンの全体最適化を実現

産業界における最新ニーズ

産業界においては,顧客のニーズが多様化・高度化するとともに,新型コロナウイルスの感染拡大によって,自動化・非接触・リモートによる従業員の安全性確保と生産性向上の両立,サプライチェーン分断リスク下における事業継続性といった新たな課題が出てきている。こうした課題に対応するにあたり,現場と経営,サプライチェーンにおける業務・企業の間に存在する最適化を阻むギャップ,いわゆる「際(きわ)」の課題がこれまで以上に顕在化する。

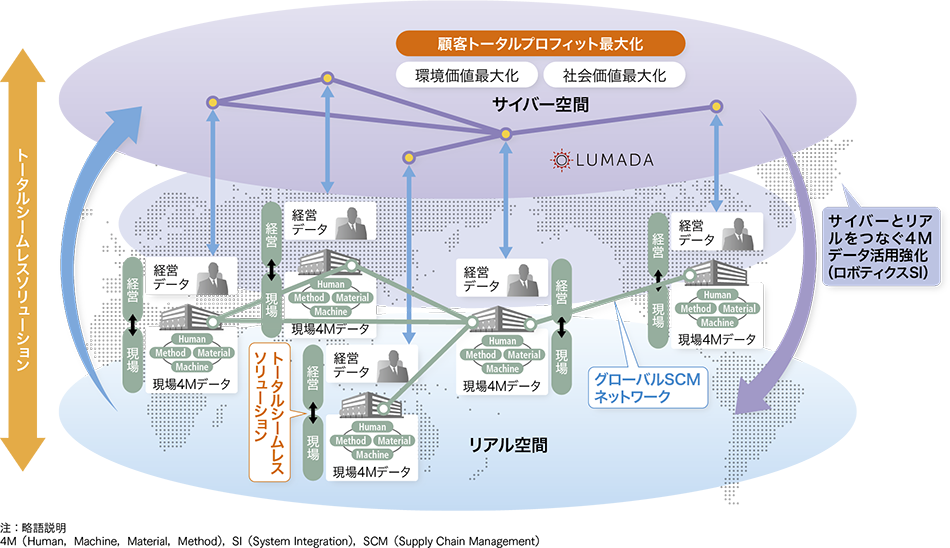

日立のインダストリーセクターでは,Lumadaを活用し,サイバー空間とリアル空間をデジタル技術でつなぐことによって,こうした「際」の課題を解決し,バリューチェーンの全体最適化と新たな事業価値の創出を図るトータルシームレスソリューションを提供している(図1参照)。ここでは,その一角を担うソリューションと協創の最新事例を紹介する。

現場と経営の間の「際」をつなぐ事例

小型無人搬送ロボット「Racrew」と倉庫制御システム

新型コロナウイルスの感染拡大によりEC(Electronic Commerce)の需要が急拡大する中,物流業界では多種多様な商品を迅速かつ効率的に配送することが求められている。中でも物流倉庫においては,先進技術を活用したオペレーションの自動化や省力化,配送リードタイムの短縮に向けた取り組みが積極的に行われている。

日立は2015年より,工業用間接資材の通信販売大手である株式会社MonotaROとロジスティクス分野での協創を進めており,同社の物流倉庫向けに株式会社日立インダストリアルプロダクツの小型無人搬送ロボット「Racrew(ラックル)」を受注・納入している(図2参照)。

Racrewは,工場の製造ラインや配送センターにおける部品や商品の保管量,工場内レイアウトの変更に柔軟に対応しつつ,商品を積載した棚やパレットを指定の位置まで自動搬送する小型無人搬送ロボットであり,収集したデータを基に利用頻度の高い棚を短時間で配置したり,渋滞の少ない搬送ルートを選択したりするなど,搬送効率の改善に貢献する。

今回,MonotaROが新たに兵庫県川辺郡猪名川町に開設する,同社として最大規模の物流倉庫「猪名川ディストリビューションセンター(仮)」向けに,約400台のRacrewを含む搬送設備と,倉庫内の搬送設備全体の制御を行う倉庫制御システム(WCS:Warehouse Control System)を受注した。カート台車を使用した従来のピッキングと,1時間当たりの作業量(想定値)を比較した結果,3倍超の作業効率向上を実現し,さらにWCSと連係させることで,新常態(ニューノーマル)に対応する先進の物流倉庫として大幅な効率化と生産性向上に貢献する。

将来的には,現在導入検討を進めている倉庫管理システム(WMS:Warehouse Management System)やロボティクスのさらなる活用により,最適な作業指示や人・設備などのリソースコントロールを行う機能を強化するなど,システムの高度化をめざす。

サプライチェーンの間の「際」をつなぐ事例

需要変動に即応する生産・販売計画の立案・実行支援ソリューション

消費者ニーズの多様化に伴って需要がダイナミックに変動する近年,製造業は生産の遅延や欠品による機会損失,過剰生産など,サプライチェーン全体でさまざまな課題を抱えている。中でも化学品は需要変動が激しく,かつ多品種生産を行うため,製造から販売まで部門間で調整を行い,状況に応じた製造・販売施策を検討し,週ないし日単位で実行可能な生産計画を立案して迅速に実行することが重要である。しかし,グローバルに散在する製造・販売拠点について,販売価格や販売・生産量,設備稼働率,生産能力,関税などの多数のパラメータを販売先や製品ごとに考慮し,利益,売上,キャッシュフローといったKPI(Key Performance Indicator)の最大化に向けた製造・販売施策や生産計画を経営視点で立案することは難しく,人手による作業では膨大な時間と経験・ノウハウが必要である。

これに対し,日立はダイキン工業株式会社と共に,2018年9月から同社のフッ素ゴム製品を対象として,モノづくりプロセスの革新をめざした新たなソリューションの創生・実用化に向けた協創を進めている。

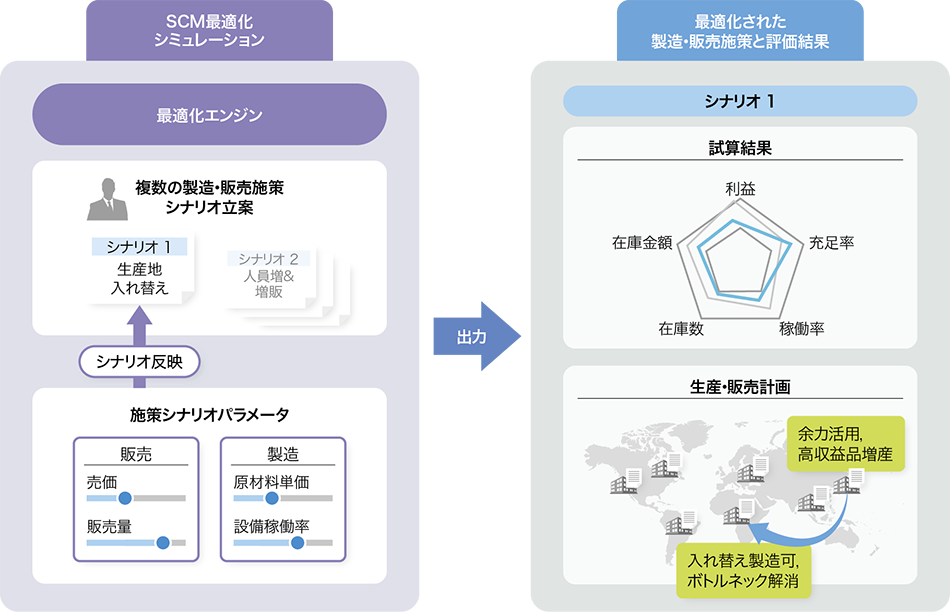

今回,ダイキン工業の事業計画立案業務のノウハウとニーズを基に,日立がLumadaの協創アプローチ「NEXPERIENCE」を通じて施策パターンを具現化し,株式会社日立ソリューションズのSCM(Supply Chain Management)最適化シミュレーション技術を適用して事業計画の立案・実行を支援するソリューションの実証実験を行った。その結果,利益を最大化する調達・生産・販売経路の変更など,KPIに寄与する製造・販売施策や,現場制約を加味した生産計画を複数かつ自動的に提示することができた(図3参照)。

図3|生産・販売計画の立案・実行支援ソリューションの全体イメージ

本ソリューションでは,従来,担当者が手作業で作成していた製造・販売施策の約60倍のパターン数を自動的かつ短時間に作成することができ,それらの定量的なシミュレーション結果に基づいて迅速な合意形成を図ることで,パターン創出数,需要が判明してから生産可否を判断するまでの意思決定に要する時間を約95%短縮できる。ダイキン工業は2020年6月より世界各地のフッ素化学製品に関するグローバルの5か所の製造拠点,9か所の販売拠点において,取り扱う数百品目を対象として本格運用を開始している。

今後,ダイキン工業のその他の製品にも適用拡大を図るとともに,本ソリューションと製造現場データの収集基盤を連係させることで,よりタイムリーかつ高精度な分析と経営判断につなげていく計画である。

異なる企業間の「際」をつなぐ事例

再生医療等製品のバリューチェーン統合管理プラットフォーム

新しい治療の道を開くと期待される再生医療等製品※1)の細胞採取・生産・輸送・投与までのバリューチェーン全体の細胞・トレース情報を統合管理するプラットフォームを開発・構築した。これは,医療用医薬品卸を手掛けるアルフレッサ株式会社や製薬企業,医療機関などの関係各所との協創を通じて構築したもので,再生医療等製品のバリューチェーンに関わるさまざまなステークホルダーが利用可能な国内初※2)の共通サービス基盤として,2021年から実運用を開始する予定である。本プラットフォームの詳細については,今号掲載の技術論文「個別化医療時代に向けた再生医療DXソリューション」を参照されたい。

- ※1)

- 細胞治療・遺伝子治療・再生医療に用いる細胞加工物のうち,企業の責任の下で加工が施されたもの。

- ※2)

- 2020年8月31日現在,日立調べ。

今後の展望

ここでは,日立が長年にわたり培ってきたプロダクト,OT,ITの経験とノウハウに加え,先進のデジタル技術を活用して,現場と経営,サプライチェーン間の「際」の課題を解決するソリューションと協創の事例を紹介した。

今後は,調達,生産,販売,保守サービスまでのサプライチェーンから,製品の企画・設計,試作評価,生産設計,設計保守までのバリューチェーン全体をシームレスにつなぎ,経営視点での事業最適化をめざす次世代ソリューションの提供に取り組むとともに,顧客やパートナーとの協創を通じて,「産業分野のお客さまに対するベストソリューションパートナー」をめざしていく。