地球と共生するクルマ社会に向けた環境対応技術

ますます高度化・複雑化する製品開発のため,設計・検証を効率化する基盤技術を開発している。本稿では,制御系と情報系のソフトウェアプラットフォーム技術,ソフトウェア設計検証技術として高機能HILSと仮想環境でのシミュレーション(vHILS)技術,CAE技術として構造−磁場−流体3連成解析と作動音の官能評点推定技術,材料技術としてサスペンションダンパのオイルシールおよびオイル材料の解析・設計技術などについて述べる。

自動運転と環境に対応した製品を実現するソフトウェアや機構の複雑度は年々高まっており,設計効率化と品質確保が喫緊の課題となっている。また,自動運転・電動化により乗員が運転操作やエンジン音から解放され,より快適な乗り心地のためのサスペンションの性能向上やブレーキなどの音・振動の低減など,コンベンショナルなシャシー系部品の設計技術も重要度を増している。

日立では,これらの課題を解決し高品質な製品をタイムリーに提供するため,上流設計段階での品質の作りこみと下流工程からの手戻り防止を念頭に,ソフトウェアプラットフォームの整備やソフトウェア検証の効率化,機構系の構造や材料の決定の効率化に向けた解析主導設計などの基盤技術開発を進めている。

本稿では,ソフトウェアプラットフォーム,ソフトウェア設計検証,CAE(Computer-aided Engineering),材料の各切り口から,基盤技術への取り組み内容を紹介する。

自動車の制御を行う電子制御ユニット(ECU:Electronic Control Unit)においては,大規模化しているソフトウェアの保守性・移植性の向上のため,制御アプリケーションと基盤ソフトウェア(BSW:Basic Software)に分離し,階層化して実装するのが一般的となっている。このアーキテクチャとアプリケーションインタフェース(API:Application Programming Interface)としては,欧州のAUTOSAR(Automotive Open System Architecture)コンソーシアムによる規格が業界標準となっている。さらに,安全運転支援や自動運転に向けた情報処理のためのプラットフォームの必要性も高まっている。

ここでは,日立における制御系プラットフォームと情報系プラットフォームへの対応について紹介する。

自動車の制御基盤であるBSWにおいては,品質(安全,信頼性)とリアルタイム性能が大変重要である。

品質に対しては,機能安全規格(ISO26262)におけるASIL(Automotive Safety Integrity Level)で最も高いDレベルに対応可能なソフトウェア開発プロセスに基づき作成することを基本に,確保・向上に努めている。

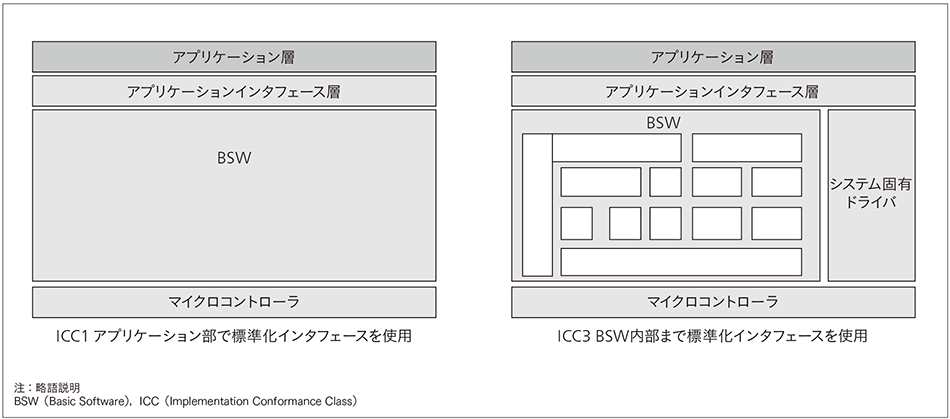

リアルタイム性能の確保に対しては,AUTOSARで標準化されたAPIを使いつつBSWをブラックボックスとして実装することが可能なICC(Implementation Conformance Class)1を用いて,内部構造を性能優先で最適化することで実現している(図1参照)。

図1|BSW内部構造例 ICC1とICC3では,共通のアプリケーションが使用できるが,BSWの内部構造が異なっている。ICC1は性能優先で構築可能であり,ICC3では,異なるベンダーのモジュールを組み合わせることが可能となる。

ICC1とICC3では,共通のアプリケーションが使用できるが,BSWの内部構造が異なっている。ICC1は性能優先で構築可能であり,ICC3では,異なるベンダーのモジュールを組み合わせることが可能となる。

一方,BSWの内部モジュールまで標準化したICC3に基づいたBSWとそのベンダーを自動車メーカーが指定するケースも増えており,ベンダーから購入したBSWを組み合わせた際の品質と性能の確保が求められている。

購入品など作成元が異なるモジュールを組み合わせたBSWについては,不具合が発生した場合にどのモジュールに不具合の原因があるのかを特定することが困難である。そこで,ECUに実装可能なOS(Operating System)トレース機能を新たに開発した。このOSトレース機能では,タスクの動作や割込み処理,動作タイミングの記録を工夫することで,CPU(Central Processing Unit)性能やメモリ容量の限られたECUにおいても,アプリケーションやBSWの動作状況を可視化することを可能とした。これにより,不具合の原因箇所特定とともに,性能問題発生時のボトルネック箇所特定を実現し,品質と性能の確保を図っている。

今後大きな進展が期待される自動運転に必要なデータ処理,知能処理といったアプリケーションに対し,Linux※1)などの情報系OSやその上のミドルウェアの利用が拡大していく。AUTOSARコンソーシアムにおいても,制御系プラットフォームで確立したアプリケーション共通化の思想を自動運転などに向けた情報系プラットフォームにも展開すべく,LinuxなどPOSIX※2)(Portable Operating System Interface)準拠OS上で動作するミドルソフトウェア群Adaptive Platformを策定し,2017年4月から段階的にリリースを始めている。

これらの状況を踏まえ,日立ではLinuxやAdaptive Platform,その上で動作するミドルウェアの開発を行うとともに,機能安全の達成やリアルタイム性の向上など情報系プラットフォームの品質・性能の確保のための技術強化を進めている。

車載制御ソフトウェアの機能高度化と大規模化,機能安全規格に対応する品質確保,商品性確保の観点からの短納期開発実現に対応したソフトウェア設計検証技術の開発と適用を進めている。ここでは,「シミュレーションベース開発プロセス構築による制御システム開発効率10倍化」を目標として開発している高機能HILS(Hardware In the Loop Simulation)とvHILS(Virtual HILS)について紹介する。

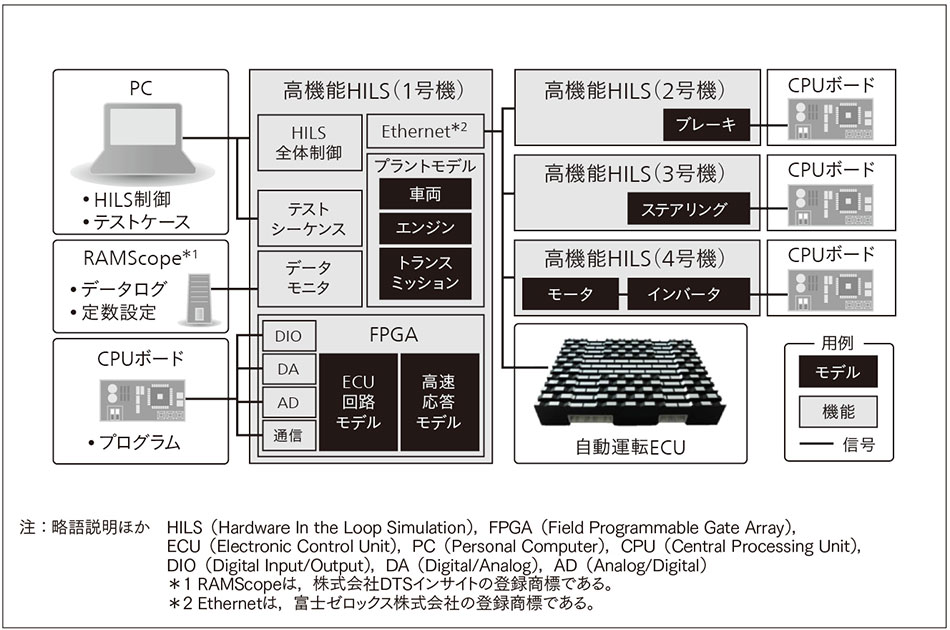

HILS検証は,ECUとプラントモデルの組み合わせにより,実車を用いることなく検証テストを行えるので網羅性向上・自動化に有効な手段として広く用いられている。一方で,実ECUが必要であることや車両全体の検証が難しいなどの課題や制約も存在している。そこで,これらの課題を解決するため,CPUボードとFPGA(Field Programmable Gate Array)を用いた高機能HILSの開発を進めている。

高機能HILSでは,汎用CPUボードとFPGA化した入出力回路を組み合わせて実ECUボードの代替とすることで,実ECUを用いることなくリアルタイムシミュレーションを実現する(図2参照)。さらに,高機能HILSを複数台接続し連携させることで,複数の制御対象の連携シミュレーションを行えるようにした。現在はHILS2台の連携によるエンジン+ブレーキの統合テストをトライアル中である。

今後は,車両まるごと検証の実現に向けた拡張,自動運転評価に向けた外部環境連携などに取り組んでいく。

図2|高機能HILSテスト環境 車両の制御対象モデルを搭載した高機能HILSを複数台接続し,車両システムの連携シミュレーションを実現した。

車両の制御対象モデルを搭載した高機能HILSを複数台接続し,車両システムの連携シミュレーションを実現した。

車載制御ソフトウェアの新たな検証技術として注目を集めているvHILSでは,マイコンモデルを用いてECUの実機をモデル化して,実行形式の制御ソフトウェアをシミュレーションで動作させる。HILSや先に述べた高機能HILSのようなリアルタイムでの実行はできないが,実ECUボードやCPUボードなしにパソコン上で制御ソフトウェアの検証を行うことができるため,活用を進めている。

vHILSの検証工数をさらに削減するため,テストデータの登録,シミュレーション実行,シミュレーション結果の合否判定までの一連の作業を自動化するツールを開発し,このツールを用いたvHILS自動実行テスト環境を構築した1)。エンジン制御系の制御ソフトウェアの出荷前の回帰テストをこのテスト環境で運用した結果,実機による検証に対して約1/30に工数を削減できた。

さらに,機能安全規格への対応として,ECUのハードウェア故障注入をシミュレーションするvFMEA(Virtual Failure Mode and Effect Analysis)にもこの技術を展開し,量産開発への適用を始めている2)。

これまで,構造・熱・流体・磁場など個々の物理領域に対してCAE技術の高度化に取り組んできた。しかし,自動車部品に限らず工業製品の多くは,複数の物理場に同時にさらされている。製品品質のさらなる向上のためには,これら複合領域でのシミュレーションも必要となるため,複数の物理量を同時に相互作用させる各種連成解析の開発に取り組んでいる。

また,音の不快感や乗り心地などのように,人間の感性に頼るところが多く物理量だけで製品のよしあしを評価できない事象もある。その対応として,物理量と官能評点との相関を見いだすことで,感性による品質評価まで予測可能な技術開発にも取り組んでいる。

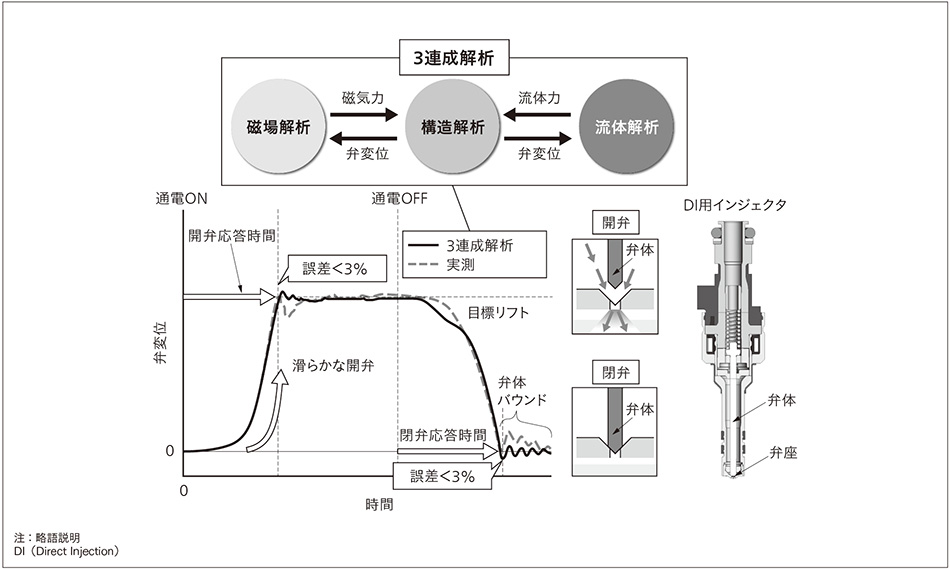

燃料系部品である筒内噴射(DI:Direct Injection)用インジェクタや高圧燃料ポンプは,電磁弁にて動作制御を行っており,製品開発において,その弁挙動予測が重要となっている。電磁弁には,バネ力,磁気力,流体力の3つの物理量が作用するほか,その動作中には部品の変形や衝突が発生する。これら複数の物理現象を考慮した弁挙動予測技術を開発中である。

そこで,これら複数の物理量を考慮するため,構造,磁場,流体の3つの三次元解析ツールを連成させる技術構築を行った。具体的には,それぞれの解析ツールが計算する物理量を双方向に受け渡すためのインタフェースと,同時に複数の物理場を計算する制御機構と,複数の物理量を対象領域に正確に反映させるマッピング機構を設け,構造解析を中心に,磁場解析,流体解析との間で計算結果を受け渡す仕組みを作成した。これにより,構造−磁場−流体3連成解析を可能とした(図3参照)。

図3|3連成解析と実測結果の弁挙動比較 3連成解析により,弁体の滑らかな開弁挙動や閉弁後の弁体バウンド現象を再現できた。

3連成解析により,弁体の滑らかな開弁挙動や閉弁後の弁体バウンド現象を再現できた。

近年,燃料系部品は高燃圧化が進んでおり,燃圧による弾性変形の弁挙動への影響は無視できなくなってきている。この連成解析技術では弁体などの弾性変形が正確に計算可能であり,滑らかな開弁挙動や閉弁後のバウンド現象なども正確に再現できている。

現在,この技術を新製品の開発に適用し,さらなる計算精度の向上と高速化を進めている。

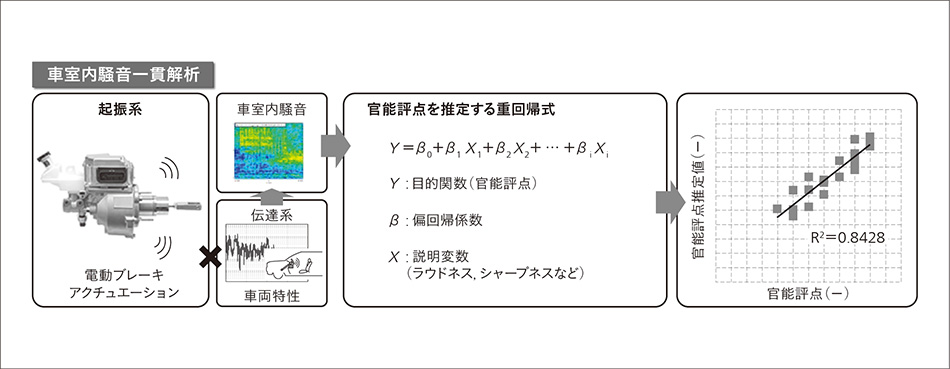

ハイブリッド車の出現以降,乗用車の車室内暗騒音は飛躍的に削減され,室内の快適性が大幅に向上している。その一方で自動車用部品の作動音が顕在化しやすくなっており,静かな室内でも搭乗者が気にならない音量・音質が求められるようになってきた。そこで設計段階で作動音に対する自動車メーカー評価者の官能評点を推定する車室内騒音一貫解析技術を開発中である。

今回,車室内騒音から定量的に官能評点を推定する部分について,従来は音圧レベルのみで評価をしていた電動ブレーキアクチュエーションの作動音の例を紹介する。被験者への主観評価実験により,官能評点はうるささだけでなく,高級感や安心感といった車の付加価値につながる因子の影響が明らかになった。また,相関分析によりこれら因子と相関が高いラウドネスやシャープネスといった心理音響パラメータやその他聴感特性を得ることができた。これらを説明変数とした重回帰分析により官能評点の推定を行ったところ,回帰式による評点予測精度は84%以上(決定係数R2が0.84以上)となった。この技術により,電動ブレーキアクチュエーション作動音の官能評点を設計段階で定量的かつ高精度に推定可能とした(図4参照)。

図4|電動ブレーキアクチュエーションの作動音官能評点推定 電動ブレーキアクチュエーションの作動音に対して心理音響パラメータなどを説明変数とした重回帰分析によって高精度の官能評点推定を実現した。

電動ブレーキアクチュエーションの作動音に対して心理音響パラメータなどを説明変数とした重回帰分析によって高精度の官能評点推定を実現した。

現在,異なる音質の他の自動車部品へも技術適用を進めており,推定技術の一層の向上に努めていく。

自動車部品の材料技術に対しては,強度・剛性に代表される品質・信頼性向上はもちろんであるが,特に近年は,燃費向上のための軽量化,乗り心地や操縦安定性向上のための材料設計・形状最適化の要求が高まっている。

軽量化に関しては,鉄鋼材料の非鉄金属や樹脂材料への置換が進んでおり,さまざまな解析手法を用いた形状最適化を進めている。

材料設計・形状最適化技術に関しても,従来の経験的手法による開発遅延を解決すべく,解析主導型材料技術開発に取り組んでいる。

ここでは一例として,サスペンションダンパの摺(しゅう)動部品を挙げて,その取り組みを説明する。サスペンションダンパにおいては,オイル(作動油)の密封性(信頼性)と同時に製品性能(乗り心地,操縦安定性)に寄与する摺動特性が重要であり,その両立が求められている。この密封性と摺動特性の向上に重要なオイルシールとオイルの設計技術を以下に述べる。

オイルシールの密封性向上に対しては,オイルシールの形状や材質の変更による改善を進めてきたが,初期の台上評価の結果と,実機/実車評価の信頼性評価結果が一致せず,初期評価のみでは設計因子を把握しきれていないという課題があった。

そこで,実使用条件を想定した熱や荷重条件下での物性値・形状によるFEM(Finite Element Method:有限要素法)解析により,作動や環境に伴う劣化が密封性にも大きく関与することを明らかにした。

この実使用条件を想定した評価手法により,試作段階での設計精度を向上させ,品質・性能向上につなげると同時に,試作回数を削減し,開発期間の短縮につなげることをめざしている(図5参照)。

作動油に極圧剤や摩擦調整剤などの添加剤を配合することで低摩擦化することが可能であり,添加剤の選定が摺動特性を決める重要な因子となる。しかし,摺動部品の界面における添加剤の作用機構は複雑であり,作動油の添加剤の配合処方はオイルメーカーの経験によるところが大きい。

そこで,添加剤の選定に先立ち,MD(Molecular Dynamics:分子動力学)解析による分子シミュレーションを活用して,添加剤がオイルシールのゴムと金属界面に与える現象発現メカニズムの解明を行った。この技術を用いて実車搭載時の温度環境下でも安定した性能を発揮できる添加剤の選定を行うことで,実オイルでの評価による選定工数を大きく削減した。

高品質な製品を支える基盤技術として,AUTOSARに対応したソフトウェアプラットフォーム,シミュレーションベースソフトウェア設計検証技術である高機能HILSとvHILS,電磁弁挙動の高精度予測を実現する構造−磁場−流体3連成解析技術,作動音の官能評点推定技術,FEM解析・MD解析を用いたサスペンションダンパのオイルシールおよびオイル設計技術について紹介した。

今後も解析主導設計,シミュレーションの活用推進による上流での検証強化,ソフトウェアプラットフォームの整備などを進め,製品品質の向上と設計効率化を図っていく。