5.Σ-Factoryソリューション

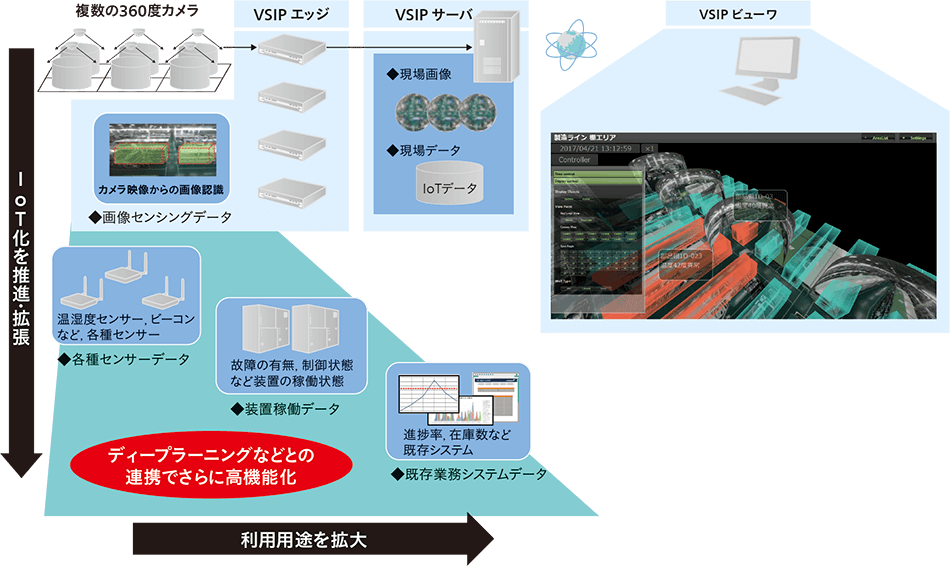

近年,スマート工場が注目されている。スマート工場とは,センサーや設備を含めた工場内の機器をインターネットに接続し,品質・状態などの情報の見える化,因果関係の明確化を実現し,設備どうし (M2M:Machine to Machine) あるいは設備と人が協調して動作する,製造現場と仮想世界の相互連携(CPS:Cyber-Physical System)による「自ら考えて生産・管理する工場」である。また,Industrie4.0を皮切りに,「第4次産業革命」に向けた世界的な動きが活性化しており,デジタルソリューションを用いた,新たな付加価値創出のステップアップが望まれている。こうした動きの中,製造業においては品質不良によるメガリコールなどのリスクが問題となっており,検査装置や人の目で検出できない品質異常に対し,IoTを活用して早期発見・対策することが重要な課題となっている。

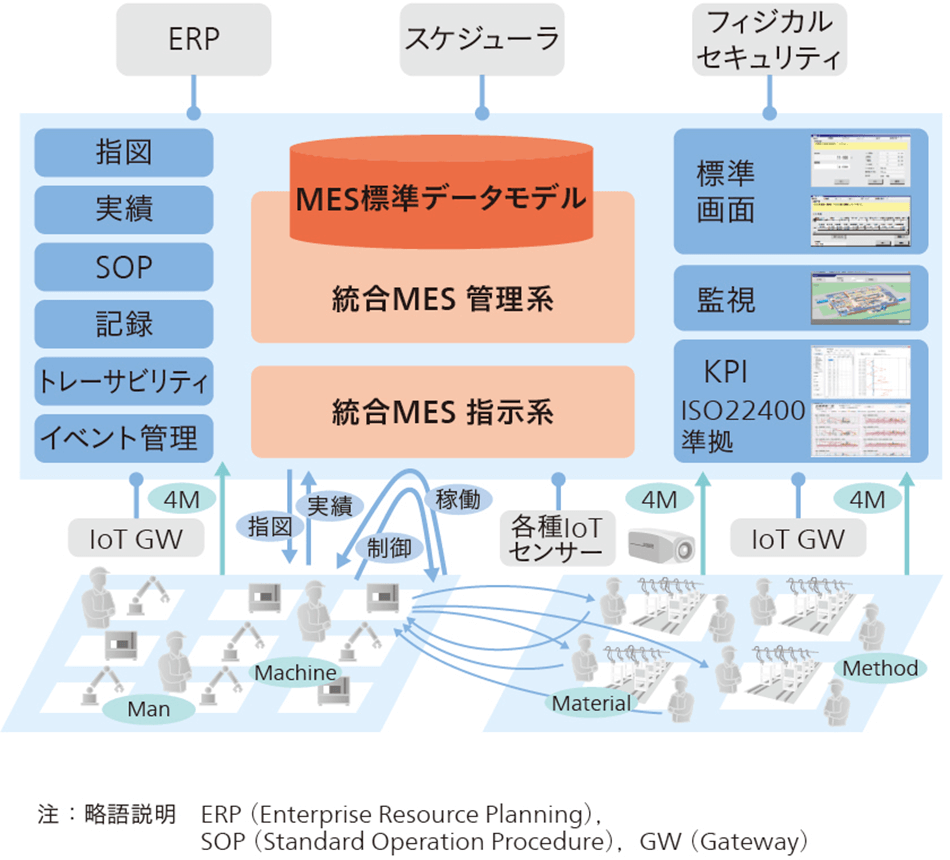

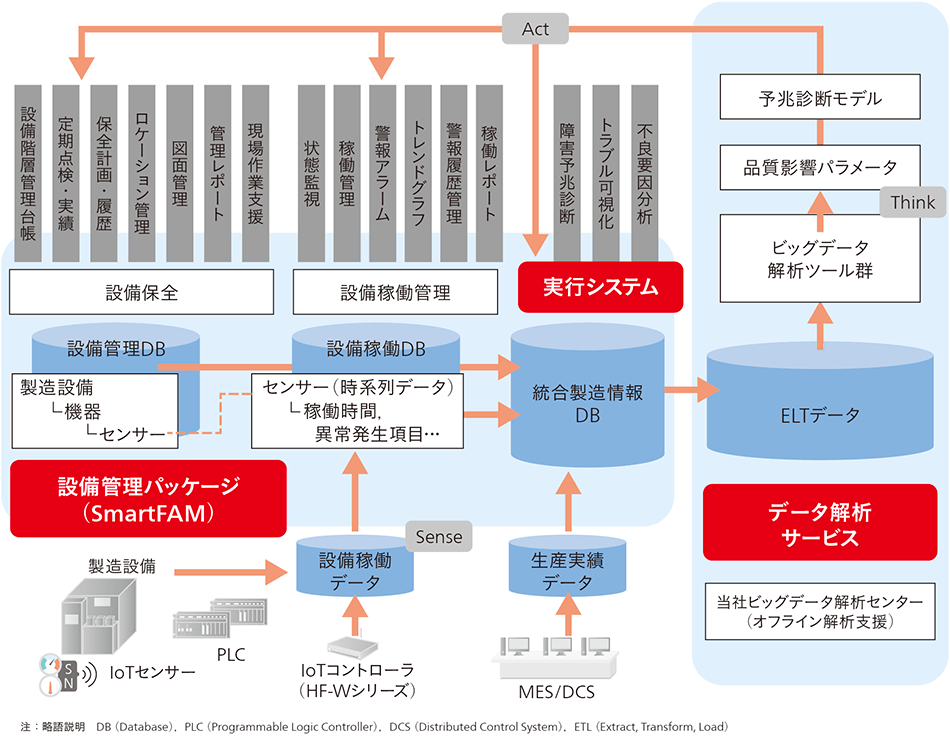

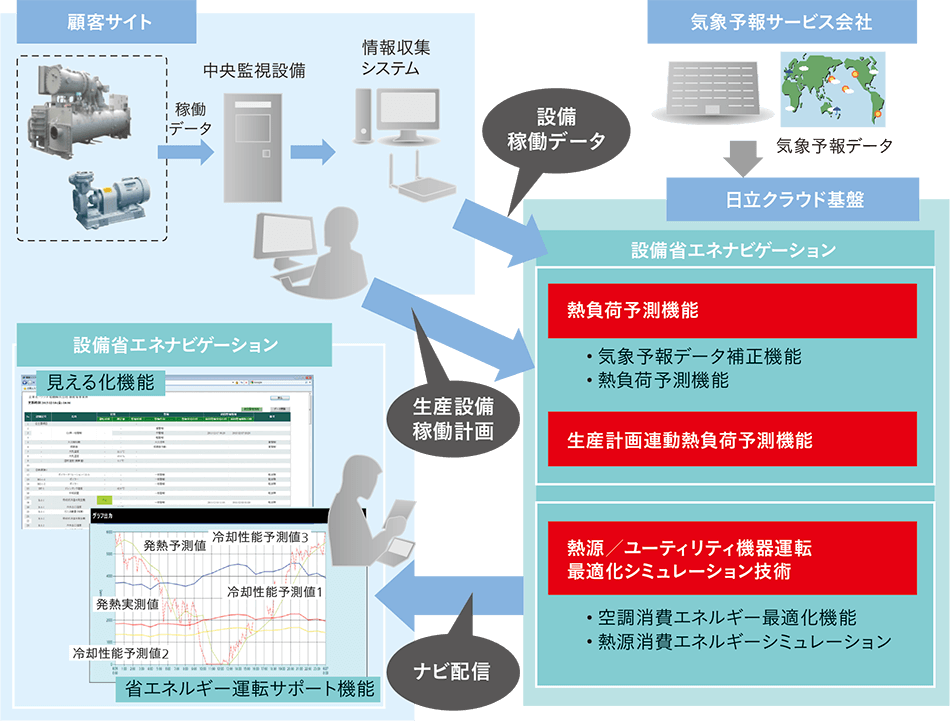

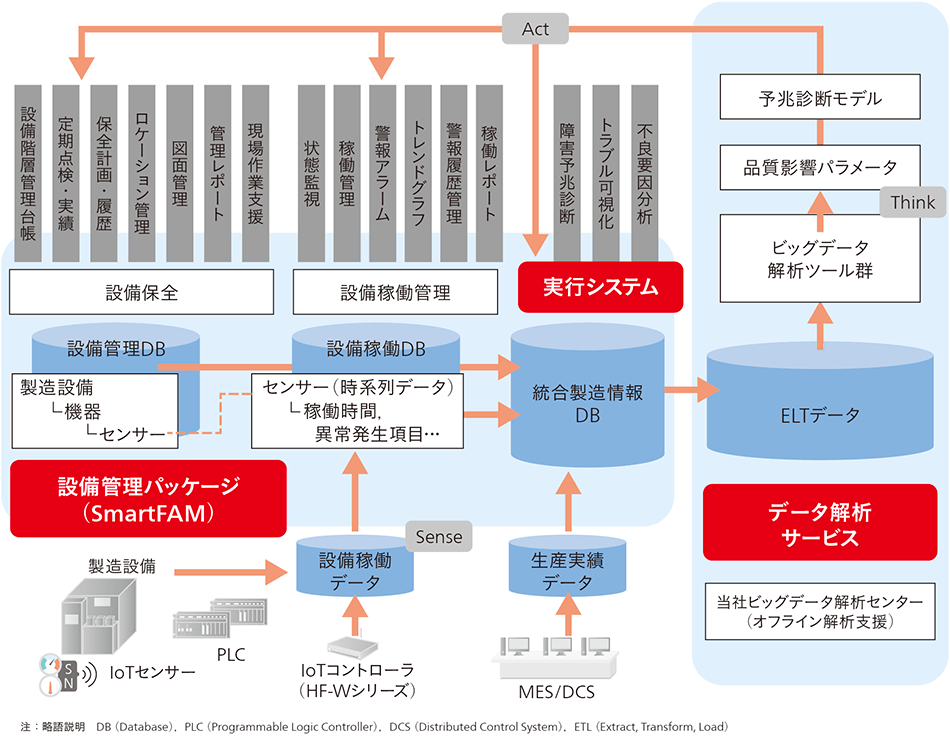

日立の提供するΣ-Factory(シグマファクトリー)は,製造現場(Physical)をデータ発生のエンジンと捉え,現場データをΣ(総和)することによりデータの潜在力を引き出し,新たな価値の創出をめざすスマート工場ソリューションであり,以下の3点より構成される。

- 設備管理パッケージ(SmartFAM:Smart Factory Asset Management)が管理する設備稼働情報

- 製造設備データのデータ解析サービス

- 実行システム(設備予兆診断/品質兆候検知システム)の構築

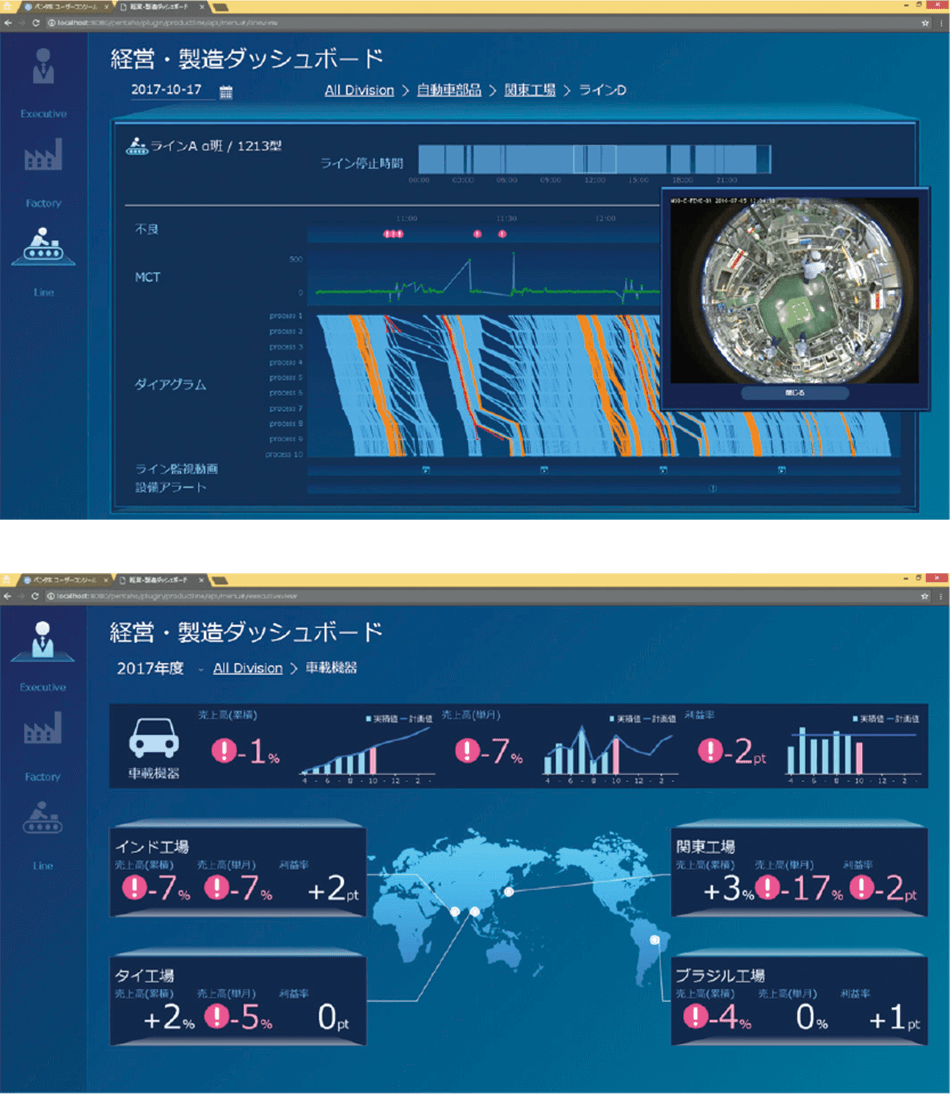

Σ-Factoryの導入によって設備異常の予兆診断や品質不良の兆候検知が可能となる。異常や不良を早期に発見し対策を行うことで,不良品や設備異常の発生後に対処する場合と比べて製品の検査・廃棄・メガリコールなどで発生するロスコストの防止が期待できる。

以下,上述した3つの構成要素について述べる。

- (1)SmartFAM

- SmartFAMは,設備台帳を基に,保全の計画・実行故障の履歴などを一元的に管理し,保全業務の効率化を支援するWebシステムである。Σ-FactoryにおけるSmartFAMの役割は,設備保全管理および設備データの収集・蓄積である。設備稼働情報と生産管理情報を融合した統合製造情報データベース (コンテキスト情報)をベースとすることで,Σ-Factoryは品質不良と設備故障の兆候検知を実現し,製造現場データの情報価値を最大化する。

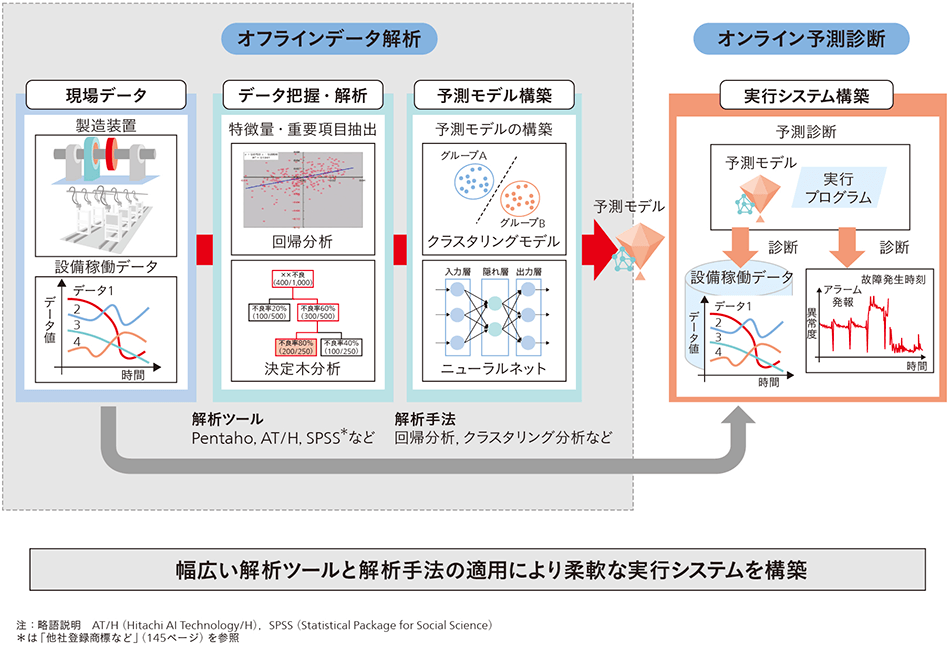

- (2)データ解析サービス

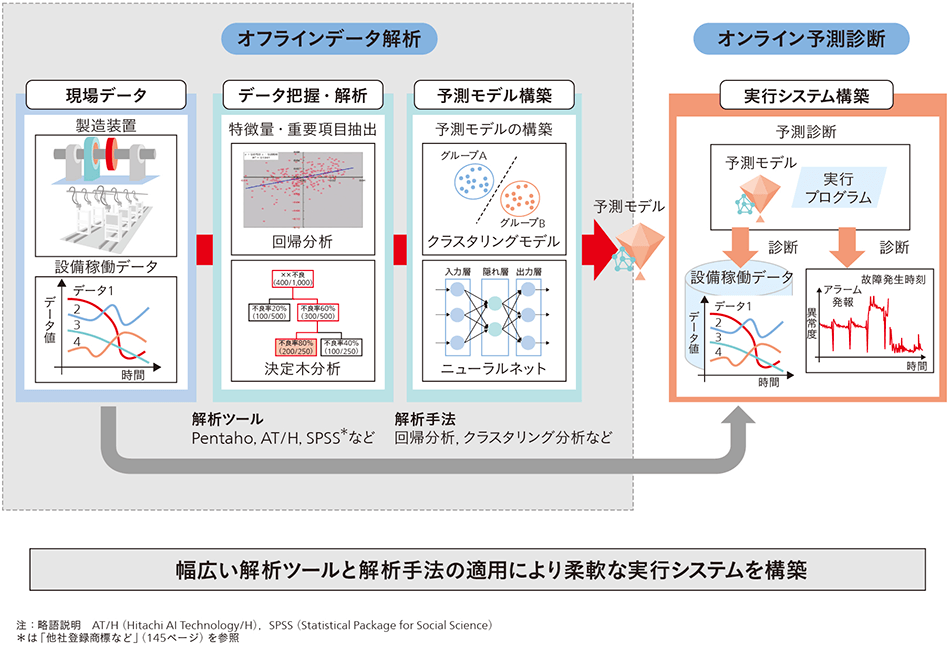

- オンライン予測診断を行うためには予測モデルの作成が不可欠であるが,Σ-Factoryにおけるデータ解析サービスでは,実行システム開発の前に兆候検知の可能性調査および予測モデルの作成を実施する。データ解析の結果を顧客へ報告し,妥当性を確認する。結果が妥当ではないと判断された場合には,新たな解析手法の提案や他のデータの提供依頼を行い,追加分析を繰り返すことで予測モデルを作成していく。

- (3)設備予兆診断/品質兆候検知システム

- 作成した予測モデルを実行システムとして開発し,設備予兆診断/品質兆候検知システムを構築する。このシステムによって,まずSmartFAMが蓄積したデータを取得し,兆候検知に必要なデータに加工(データクレンジングおよび特徴量化)する。次にデータを予測モデルにかけて,品質不良・設備異常の兆候が検知された場合はアラームの発報や担当者への指示を行い,異常発生の予防によるコスト削減を実現する。

生産拠点は,生産性向上に欠かせないデータ生成源である。生産拠点のIoTデータを総合的に分析・評価することで,今後も新たな価値創出を支援していく。

(株式会社日立産業制御ソリューションズ)

5-1.Σ-Factoryソリューションの機能構成

5-2.データ解析による予測モデルの作成と実行システムの関係