省エネルギー化に貢献するフルSiC適用高効率8極PMSM駆動システムの開発

ハイライト

近年の世界的な環境意識の高まりに応え,日立は,鉄道車両電気品の省エネルギー化,小型化,ラインアップ強化のため,新材料のSiCパワーデバイスと,多極化した永久磁石同期電動機(PMSM)を搭載した駆動システムを新たに開発した。

省エネルギー化のポテンシャルが高い,駅間距離が短く低中速度域を多用する地下鉄路線において1年間営業運転を行った結果,従来の誘導電動機(IM)を使ったシステムと比較して,約27%の消費電力量低減を実証した。また,通勤電車,近郊電車向けに,フルSiCインバータとIMを組み合わせた駆動システムを製品化した。

1. はじめに

近年,世界的な環境に対する意識の高まりから,鉄道車両においても一段と省エネルギー化に対する要求が高まりつつある。これを受け,日立では鉄道会社のニーズに応えるため,電気品の小型・軽量化,高効率化を目的として,以下の技術開発を進め,ラインアップの強化を図っている。

- 新材料の炭化ケイ素(SiC:Silicon Carbide)を搭載した,低損失なパワーデバイスを用いた駆動システムによる電気品の小型・軽量化

- 永久磁石同期電動機(PMSM:Permanent Magnet Synchronous Motor)を用いた駆動システムによる高効率化

本稿では,これらの開発技術の製品適用事例について述べる。

2. フルSiC適用高効率8極PMSM駆動システム

2.1 フルSiC適用インバータ小型化技術

鉄道車両の駆動システムの小型化は,パワーデバイスの進歩,高密度実装,冷却性能向上,周辺部品の小型化によって図られてきた。

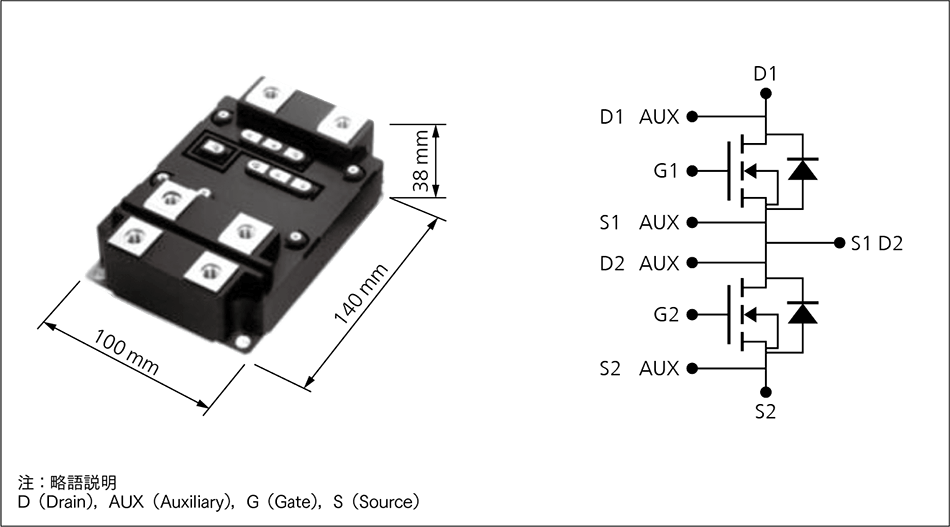

近年,新材料のSiCを用いた低損失なパワーデバイスの開発が進められており,今回,スイッチング素子をSiC MOSFET(Metal-oxide-semiconductor Field Effect Transistor)とし,上アームと下アームの素子を同一パッケージに内包した2 in 1型の高出力密度のフルSiCモジュール(nHPD2:Next High Power Density Dual)を世界に先駆けて製品化した1)。モジュールのサイズは,140 mm×100 mmで,従来型のモジュールを用いる場合と比較して素子の実装面積を約50%に縮小でき,インバータの高密度実装が可能である。パワーユニットおよびインバータ装置内のユニット品の小型・軽量化により,従来型のSiモジュールのインバータ装置に比べ,体積・質量を大幅に低減した(図1参照)。

2.2 高効率8極PMSMの開発

鉄道車両用主電動機の高効率化の手段として,従来の誘導電動機(IM:Induction Motor)だけではなく,PMSMの採用が広まりつつある。

一般的に駅間距離が短く低中速度域を多用する地下鉄路線では,省エネルギー化の観点からPMSMの適用が有効である。低中速度域の主電動機損失は主に銅損であり,銅損低減が総損失低減,すなわち効率向上に有効である。一般的に主電動機の多極化により固定子巻線の抵抗を低減可能であることから,多極化を検討した。

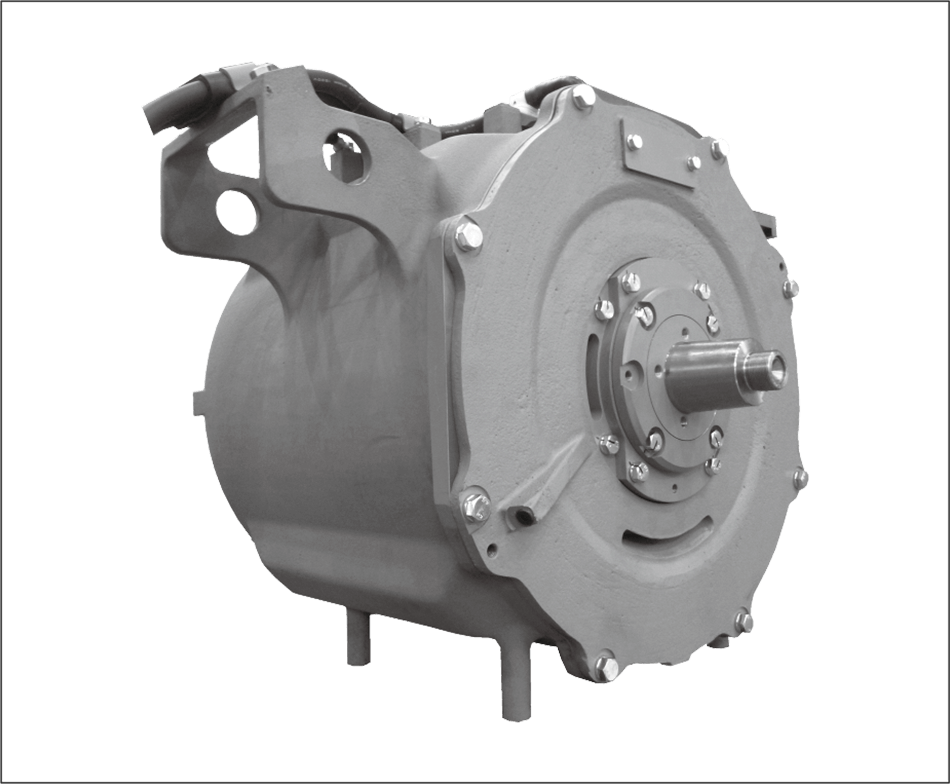

図2に適用した主電動機の外観を示す。従来のIMの多くは4極機であり,近年採用されているPMSMでも6極機が主流であるが,さらなる省エネルギー性の追求に向け,8極機のPMSMを開発した。

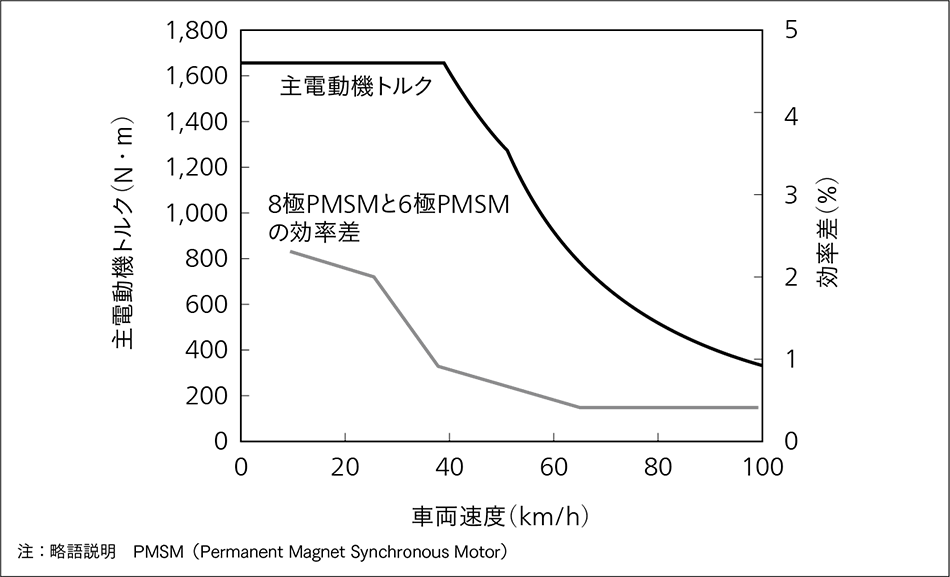

図3に特性検討のために試作した同容量クラスの6極PMSMと今回設計した8極PMSMの効率差(8極PMSMの効率-6極PMSMの効率)を示す。8極PMSMは多極化による銅損低減の効果と8極化に応じて最適化された低損失構造の採用により,特に低中速度領域での効率を向上し,低中速度域を多用する運用条件においては大幅に消費電力を低減した。この結果,同容量クラスのIMの規約効率が95%程度であるのに対し,8極PMSMでは98%となり,大幅な効率の向上を実現した。

2.3 PMSMインバータ装置の開発

主電動機を多極化する場合,多極化前の主電動機と回転数を等しくするために,インバータ装置で制御されるインバータ周波数を増加させる必要がある。多極化前と同じスイッチング周波数で8極PMSMを動作させた場合,モータ電流の歪(ひず)みの増加に伴う効率の低下,制御性能の悪化が問題となる。そのため,8極機仕様に合わせてスイッチング周波数を高める必要がある。

一方で,スイッチング周波数を高めると,インバータ装置内に用いられる半導体素子の損失が増大し,冷却器の大型化や半導体素子の並列数の増加により装置が大型化する懸念がある。また,スイッチングに伴う損失が増大することで,省エネルギー性が低下する。

これらの課題解決に向け,パワーデバイスには2.1で述べた小型で低損失なパワーデバイスであるフルSiCモジュールを採用した。

2.4 省エネルギー効果

今回,東京地下鉄株式会社の協力の下,東京メトロ東西線07系車両にフルSiC適用高効率8極PMSM駆動システムを搭載し,省エネルギー効果を検証した。以下にその結果について述べる。

東西線07系は10両編成であり,2・4・7・9号車に駆動システムが艤(ぎ)装されている。本試験では7号車にのみ開発したPMSM駆動システムを搭載し,2・4・9号車は既存のIM駆動システムのまま消費電力を比較した。

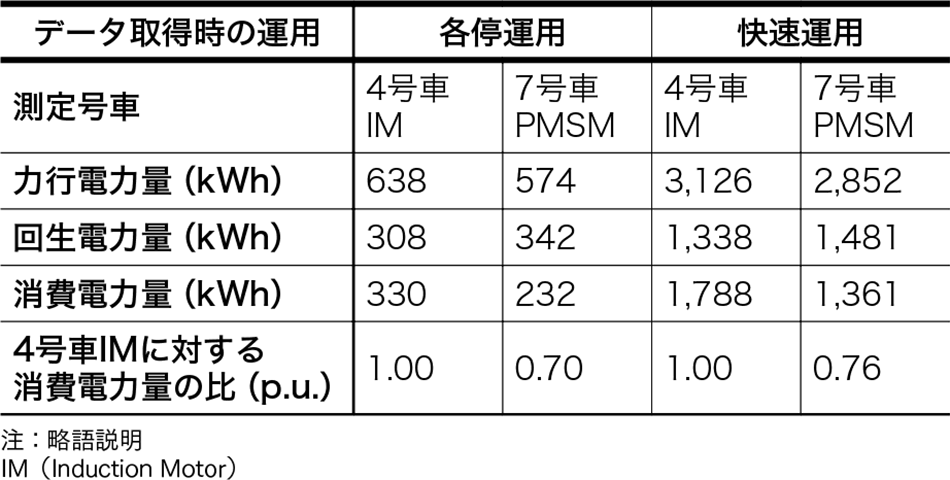

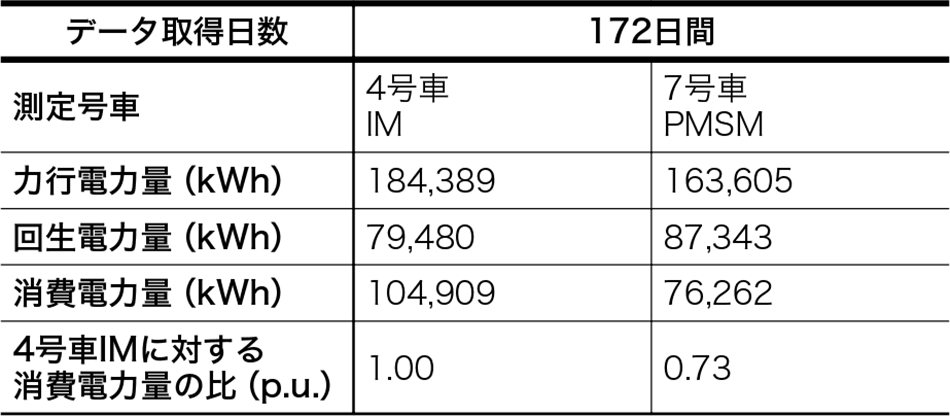

表1に営業線における1日の電力量の測定値を既存のIM駆動システムとPMSM駆動システムで比較した結果を示す。電力量は乗車率に大きな影響を受けるため,同程度の乗車率の車両に搭載されたIM駆動システムの値を用いる必要がある。IM駆動システムは2・4・9号車に搭載されているが,東西線では先頭寄りの車両の乗車率が高いことから,PMSM駆動システムを搭載した7号車と乗車率が同程度となる4号車の値を選定した。

表1は各駅停車(以下,「各停」と記す。)運用と快速運用の電力量を比較した結果であり,運用の違いによる省エネルギー効果を示している。PMSM駆動システムは低速度域の効率改善を図っているため,平均速度が低い各停運用では効果が大きく,消費電力量の低減率は約30%であった。一方,快速運用では平均速度が各停運用より高いため,損失の低減効果が小さい速度域で多く動作しており,消費電力量の低減率は約24%であった。

表2に,同条件で172日間運用した際の電力量の比較結果を示す。これは,各停運用と快速運用が混在した条件における測定結果である。PMSM駆動システムは既存のIM駆動システムに対して消費電力量を約27%低減し,大幅な省エネルギー化を実現した3)。

3. フルSiC適用IMシステム

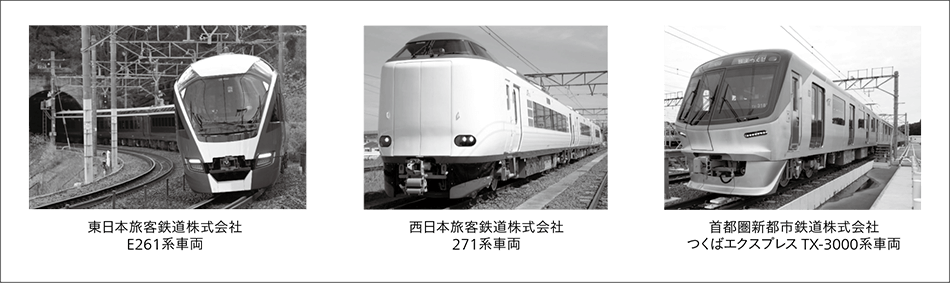

なお,通勤車両,近郊車両としては,フルSiCとIMを組み合わせたシステムが省エネルギー化・小型化の観点から優れているといえる。図4に,最近納入したフルSiCモジュール適用の駆動システムの中で代表的な案件を示す。具体的には,東日本旅客鉄道株式会社,西日本旅客鉄道株式会社に納入したインバータ装置,および首都圏新都市鉄道株式会社に納入した主変換装置にフルSiCモジュール適用の駆動システムを適用し,電気品の小型・軽量化を実現した。

図4|フルSiCモジュールの適用事例  東日本旅客鉄道株式会社のE261系(左),西日本旅客鉄道株式会社の271系(中央)では,フルSiCモジュールの適用により,インバータ装置の小型・軽量化を図った。また,首都圏新都市鉄道株式会社のTX-3000系(右)では,主変換装置に適用し,小型・軽量化を図った。

東日本旅客鉄道株式会社のE261系(左),西日本旅客鉄道株式会社の271系(中央)では,フルSiCモジュールの適用により,インバータ装置の小型・軽量化を図った。また,首都圏新都市鉄道株式会社のTX-3000系(右)では,主変換装置に適用し,小型・軽量化を図った。

4. おわりに

鉄道車両の電気品の小型・軽量化,高効率化が求められる中,日立では,最先端SiCパワーデバイスの開発,フルSiC適用駆動システムの開発,さらに高効率なPMSM,PMSM駆動システムと,主要部品と駆動システムの両方の開発を進め,製品化を実現した。

今後も鉄道各社のニーズに応えるとともに,さらなるグローバル展開を進め,安全性・環境性・快適性に優れた鉄道システムを提供していく。

謝辞

本稿で述べたフルSiC適用高効率8極PMSM駆動システムにおいては東京地下鉄株式会社に,また,フルSiC適用駆動システムにおいては東日本旅客鉄道株式会社,西日本旅客鉄道株式会社,首都圏新都市鉄道株式会社に,フィールド試験・製品化に向けたご指導とご協力を頂いた。深く感謝の意を表する次第である。

参考文献など

- 1)

- T. Ishigaki et al.: A 3.3 kV / 800 A Ultra-High Power Density SiC Power Module, PCIM Europe 2018; International Exhibition and Conference for Power Electronics, Intelligent Motion, Renewable Energy and Energy Management, Nuremberg, Germany, pp. 1-5(2018.6)

- 2)

- H. Kogure et al.: Development of Low Loss Inverter System Adopted Lower Harmonic Losses Technology and Ultra Compact Inverters Adopted High Power Density SiC Module, 2018 20th European Conference on Power Electronics and Applications (EPE’18 ECCE Europe), pp. 1-7(2018.9)

- 3)

- 小川和俊,外:フルSiCモジュール適用高効率8極PMSMシステムの開発,鉄道サイバネ・シンポジウム論文集,日本鉄道サイバネティクス協議会,56,4p(2019.11)