センシング技術を活用した現場ノウハウの可視化

1. はじめに

少子高齢化が進む日本では,15~64歳未満の人口が年々減少する傾向1)にある。日本政府はIoT(Internet of Things)でさまざまな人とモノがつながり,多様な知識や情報の共有を通じて今までにない新たな価値を生み出すことで,少子高齢化,地方の過疎化,貧富の格差などの課題を克服するSociety 5.0を提唱している2)。先端技術を幅広い産業や社会生活に取り入れ,経済発展と社会的課題の解決を両立していく新たな社会であるSociety 5.0の実現には,社会の多様なステークホルダーとの連携が重要である。

こうした中,製造現場においては労働力不足の課題が生じており,解消のためにDXが重要な役割を果たすことになる。例えば,高度な熟練技術を求められる作業では,習得までに数年の歳月が掛かることもあり,短期間で効率よく技能を習得できるようにすることが課題となっている。

これに対し,日立は社会インフラ分野で培ってきたOT(Operational Technology)ナレッジとIT,プロダクトによる価値創出をサービスの視点から考え,課題発見から仮説設定,検証というサイクルを素早く回しながら,ソリューションを磨いて顧客と価値を協創している。

2. 現場ノウハウの可視化ソリューション

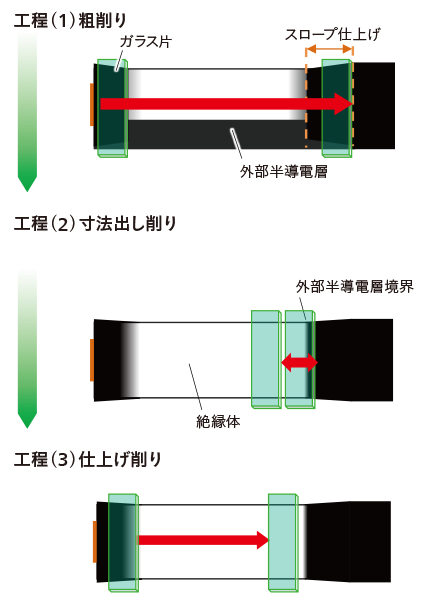

現場ノウハウの可視化の事例として,送電ケーブルの接続技能を紹介する。社会インフラとして重要な役割を果たす送電ケーブルにおいては,老朽化したケーブルの更新工事や,再生可能エネルギー関連の工事が増加しており,熟練技能を要する接続技能者(以下,「ケーブルジョインター」と記す。)の不足が懸念されている。そこで,株式会社きんでんと日立は,デジタル技術を活用して送電ケーブルの中でも特に高度な技術と信頼性が要求される77 kV送電ケーブルにおけるケーブルジョインターの早期育成を支援するソリューションを開発し,試行運用を開始した3)。具体的には,77 kV送電ケーブルの中間接続箱組立作業工程で,加工用のガラス片を用いてケーブルの外部半導電層と絶縁層を規定された寸法に切削加工し,表面を真円状に仕上げる技能(以下,「ケーブル加工」と記す。)を対象とした(図1参照)。

きんでんと日立は,労働力不足が社会課題となる中,本ソリューションを活用してケーブルジョインターを早期に育成することにより,社会インフラの維持に貢献する。

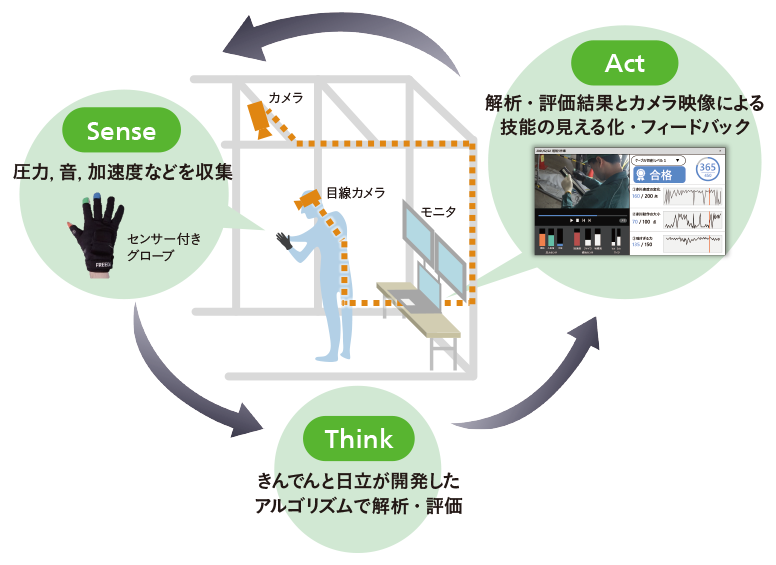

本ソリューションでは,(1)日立開発のセンサーグローブソリューション「FREEDi」をベースに,センサー付きグローブで動作データを収集・数値化し,(2)きんでんと日立の知見・ノウハウを活用して共同開発したアルゴリズムによって複数の技能検知項目を抽出して,(3)熟練技能者と訓練生のデータを比較・解析し,技能の可視化・フィードバックを行う(図2参照)。

図1|ケーブル加工の作業工程 外部半導電層を大まかに取り除く「粗削り」から始まり,絶縁体(白色)箇所の長さが規定値になるよう「寸法出し削り」を行い,最後に表面の凹凸がなくなるよう「仕上げ削り」を行う。

外部半導電層を大まかに取り除く「粗削り」から始まり,絶縁体(白色)箇所の長さが規定値になるよう「寸法出し削り」を行い,最後に表面の凹凸がなくなるよう「仕上げ削り」を行う。

図2|本ソリューションの全体イメージ センサー付きグローブで取得したデータは,検知モデルと呼ばれるアルゴリズムで分析・採点され,さらに採点結果を可視化する。

センサー付きグローブで取得したデータは,検知モデルと呼ばれるアルゴリズムで分析・採点され,さらに採点結果を可視化する。

2.1 センサー付きグローブによる作業の定量化

図3|センサー付きグローブ 指先に取り付けられた圧力センサーにより指先動作を,手の甲部に取り付けられたジャイロセンサーにより手全体の動きをそれぞれセンシングする。センシングしたセンサーデータは無線送信機を介して受信機へと送られる。

指先に取り付けられた圧力センサーにより指先動作を,手の甲部に取り付けられたジャイロセンサーにより手全体の動きをそれぞれセンシングする。センシングしたセンサーデータは無線送信機を介して受信機へと送られる。

センサー付きグローブは,さまざまな現場の指先作業に対応するために,圧力センサーとマイクならびに加速度センサー,ジャイロセンサー,地磁気センサーといった複数のセンサーと,無線送信機を内蔵したグローブである(図3参照)。親指・人差し指・中指の腹部分に取り付けた三つの圧力センサーは,指で物をつかんだり,押さえつけたりする力をセンシングする。

本ソリューションの対象となるケーブル加工において,ケーブルジョインターはケーブル加工用のガラス片を用いて,ケーブル内部の外部半導電層と絶縁層を規定寸法の直径と長さに削り取る作業を行う。削り取る際の要求品質は,ケーブルの最大径と最小径の差がミリ単位に規定され,削り過ぎによるへこみや,わずかな傷,段差がないことが絶対条件となる。また,削り取り作業は,ガラス片の角度,加速度,押し当てる圧力が仕上がり品質に大きく影響する。

ケーブル加工は地下などの狭所で行われることがある。また,所定の作業着やケーブル加工に必要な工具を作業者が身に着ける必要がある。そのため,センシングのために大型の装置を搬入したり,作業者へ計器用の衣類を装着したりすることは困難である。教育現場においても現場と同じ条件下の作業を模倣する必要があるが,大型の計測装置を使えないという課題がある。これに対し,センサー付きグローブは,日常的に着用する軍手を置き換えるだけでセンシングが可能で,作業者への負担も少なく,ケーブル加工用のガラス片で削り取る繊細な手の動きを捉えられることが確認できた。

このセンサー付きグローブでケーブル加工の動きを定量化し,個人の技能状況,仕上がり品質に直結する検知モデル(特徴量)を導き出した。

2.2 検知モデル

ケーブル加工の訓練においては,熟練技能者が教育者となり訓練生の動きを採点しているため,教育者個人の裁量や体調などが影響して,採点結果の一貫性を保てないという課題がある。また,教育者自身もケーブル加工で重要な動き(採点基準)を上手く言語化できず,勘や経験に頼ったり,実際に動作を見せたりすることで訓練生へ教育を行っている。

そこで,熟練技能者と訓練生のケーブル加工の動きの差異を,センサー付きグローブで得られる信号から分析した。分析の結果,熟練技能者と訓練生では信号の変化速度などに違いが見られた。

そこで,熟練技能者と訓練生の信号の違いに着目し,信号の違いを検出してケーブル加工の動きの良し悪しを定量化するアルゴリズム(以下,「検知モデル」と記す。)を作成した。検知モデルでは,例えば,センサー付きグローブの圧力センサーからガラス片を押し当てる圧力を取得して特徴量を計算し,過剰な力を加えてないか,不均一な圧力となってないかといった作業項目を評価した。

作業項目の評価にあたっては,熟練技能者のデータを蓄積し,基準となる正解の動作を定義した。そして,定量化したデータと基準の動作を比較し,差が小さければ高得点を,差が大きければ低得点を算出するような検知モデルを開発した。これにより,ケーブル加工の動きの良し悪しを定量化できるようになった。

本取り組みを通じて10の要素の検知モデルを作成し,実際に熟練技能者と訓練生のケーブルジョインターのケーブル加工を採点した。採点の際は,ケーブルジョインターの技能レベルを3段階に分けて,各レベルで求められる技能に対応する検知モデルを使用する。例えば,最も低い技能レベルでは基本的な動きに関する検知モデルのみを使用し,次の技能レベルでは応用的な動きに関する検知モデルを追加で使用する。検証を積み重ねて検知モデルを作成・改良した結果,熟練技能者が訓練生を従来の評価指標で採点した技能レベルと合致した採点結果の導出に成功した。

2.3 技能の可視化・フィードバック

ケーブル加工の動きを定量化するだけでなく,検知モデルの結果を基にどのような改善をすべきかひと目で分かるように訓練生へ通知できれば,訓練生が単独で動きを見直せるようになり,教育期間の短縮や教育者不足の解消が期待できる。

本ソリューションでは,データ解析結果として切削状況の映像と同期した複数の検知項目について,改善するべき動作のポイント,技能の定量的評価,改善方法を提示する。さらに,提示するアドバイスコメントは,訓練生がより直感的に分かりやすい表現となるように,ケーブルジョインターの意見を取り入れながら考案した。また,画面に表示する内容が見やすいか,通知されるアドバイスコメントは訓練生が苦手だと感じた内容と合致しているかといった使い勝手もケーブルジョインターに確認し,ソリューションの利用者目線で設計した。

2.4 導入効果

本ソリューションを適用し,熟練の技能者から訓練生まで20名(2023年9月末時点)の技能データを用いて定量的な技能評価(スコア化)や,改善するべき動作の可視化ができることを確認した。加えて,訓練生の自己訓練に注力し,そのデータや分析結果をクラウド上に格納して,遠隔地の熟練技能者と同じデータを共有しながら指導を仰ぐ試みも開始している。

3. 今後の展望

今後は産業・流通・建設分野でセンサー付きグローブの活用を加速するとともに,画像解析を外観検査,作業手順漏れ検知,作業品質向上など,作業者に負担をかけたり,意識させたりすることなくさまざまな作業データを自動収集できる環境構築に向けた開発を進める。

さらに,センサー付きグローブで「人の動き」をセンシングするだけでなく,「機械」,「材料」,「方法」の情報を加えた4M(huMan,Machine,Material,Method)データをさまざまなセンシングデバイスにより収集・分析し,より複雑な製造現場での現場ノウハウの可視化を実現するなど,顧客の経営課題解決に貢献していく。

4. おわりに

本稿では,センシングソリューションの事例としてきんでんとの協創を通じて開発したソリューションについて紹介した。センサー付きグローブは,製造現場における作業者の手の動きを,大がかりな測定装置を利用せずに取得することで,作業者の負担を抑えたセンシングを可能にした。

製造現場での労働力不足が今後ますます懸念される中,その対策の一環として,センサー付きグローブをはじめとするセンシングデバイスを活用して,高度で正確な4Mデータの収集手段を増やし,現場ノウハウの可視化を適用する間口を広げることで,労働力不足解消に貢献していく。

謝辞

本稿で述べたソリューションの開発においては,株式会社きんでんをはじめとする関係各位より多くのご指導,ご協力を頂いた。深く感謝の意を表する次第である。