地球と共生するクルマ社会に向けた環境対応技術

自動車電動化部品の高性能化が求められている。日立金属(株)での具体的事例として,資源リスク軽減のため低Dyを実現したNd-Fe-B系磁石,モータの信頼性向上と小型・高効率化に貢献する駆動モータ用高PDIV平角エナメル線,次世代高容量電池向けのリチウムイオン二次電池用クラッド集電箔を紹介する。

日立金属株式会社では,製品対象分野として自動車,産業インフラ,エレクトロニクスを3本柱としており,中でも自動車は売上高の約50%と最も多い注力分野である。従来,同分野ではピストンリング,CVT(Continuously Variable Transmission)ベルトなどの内燃機関向け金属部品と各種鋳造部品を主力製品としてきた。一方ではモータ,インバータおよび電池などの電動化中核部品に向けた各種金属部品を製品展開しており,今後の進展が予想されるハイブリッド自動車(HEV:Hybrid Electric Vehicle),電気自動車(EV:Electric Vehicle)などの次世代自動車に対応した製品開発を進めている。

本稿では,具体的事例として,資源リスク軽減のため低Dyを実現したNd-Fe-B系磁石,モータの信頼性向上と小型・高効率化のため高機能純銅の導体に耐熱・低誘電率材料を被覆した平角エナメル線,次世代高容量電池向けの高強度・低電気抵抗を両立したリチウムイオン二次電池用クラッド材の材料技術の取り組みについて述べる。

Nd-Fe-B磁石は,モータの小型化・高効率化を進める材料として注目されており,HEV/EV,EPS(Electric Power Steering),FA(Factory Automation),省エネルギー家電などに多く採用されている。需要の増大が予想されるNd-Fe-B磁石の喫緊の課題はレアアースの資源リスク軽減である。特に,高温環境にさらされる用途には,耐熱性を確保するため,供給リスクの高い重希土類元素[主にジスプロシウム(Dy)]が使用されており,その使用量削減が強く望まれている。

日立金属では,保磁力の向上に大きく影響する粒界相に着目し,これまで検討されてこなかった組成領域や添加元素の探索に加えて,製造条件などの適正化を行うことで,Dyの含有量の大幅削減に成功した。この低Dy技術を適用した磁石を「NEOMAX Low Dy Series」としてNMX-46Fから37F材までをラインアップし,2014年4月に市場投入した。そして,2015年には高性能グレード材にも展開し,NMX-S49FからS38F材までをラインアップした。このラインアップは,従来の「NEOMAX Standard Series」と残留磁束密度(Br),保磁力(HcJ)が同等で,Dyを質量比で約2%(以下,「mass%」と記す。)削減できる。例えば,S49F材はDyを約2 mass%含む従来の高性能グレード材(S49CH)と同等の特性をDyを含まずに得ることができる。さらに,2017年にはこの技術に改良を加えることに成功し,これまでの高性能材を上回る特性をDyフリーで実現し(S49FH材),ラインアップを拡大して「NEOMAX F Series」とした(図1,図2参照)。

今後も重希土類元素の使用量を削減した高性能材のラインアップを拡充していく予定である。

HEVやEVの駆動用モータの小型化・高効率化には高電圧のインバータ制御が必要となる。この制御時に制御電圧波形の立ち上がり/立ち下がり部には駆動信号の反射に伴うサージ電圧が発生する。サージ電圧が部分放電開始電圧(PDIV:Partial Discharge Inception Voltage)以下では,モータのコイルに用いられるエナメル線に部分放電は発生せず絶縁破壊は生じないが,PDIVを超えた電圧が線間に印加された場合,部分放電により絶縁破壊に至るおそれがある(図3参照)。部分放電抑制には,皮膜の厚膜化,低誘電率化を図りPDIVを高くすることが有効である。

また,駆動モータ用のエナメル線は伸長後の曲げ加工や高温環境下での使用が想定されるため,従来の一般的なモータに広く用いられてきたポリアミドイミドエナメル線(AIW:Polyamideimide Wire)に比べ高い信頼性,加工性,耐熱性などが求められている。

日立金属ではこれらの課題に対して,樹脂骨格を変性し,極性低減により低誘電率化を図った耐熱・低誘電率材料を開発した。また,それを被覆した高PDIV平角エナメル線を製品化し,HEV/EV駆動モータ向けに提供を開始した(図4参照)。

加えて,導体に高機能純銅HiFC(Hitachi Fine Copper)を採用することで,優れた柔らかさ,TIG(Tungsten Inert Gas)溶接性の安定化が期待できる。高機能純銅HiFCは,溶解した電気銅にチタンを微量添加することで,銅中の硫黄や酸素といった不純物を捕捉し,銅生地を高純度化させた素材である。エネルギー消費が少なく生産性に優れた連続鋳造圧延機で,銅線まで一貫製造が可能である。

不純物の捕捉は,まず溶解した銅中で起こる。低酸素化した溶銅にチタンを添加すると,酸素や硫黄とチタンが反応し,微小な化合物を形成する(図5参照)。これを鋳造して熱間圧延すると,まだ銅中に残っている硫黄が析出し,銅生地が高純度化される。

これらの作用により,HiFCは高純度銅(6N)のような特性を示す。導電率は101%IACS(International Annealed Copper Standard)以上を示し,軟化特性の指標である半軟化温度は130℃と高純度銅(6N)並みである。TIG溶接性にも優れ,水素脆(ぜい)化も起こさない。

その一方で,微小なチタン化合物が銅生地中に分散していることにより,再結晶組織での結晶粗大化を抑制でき,広い焼きなまし温度範囲で高い伸びを示す(図6参照)。微細な再結晶組織を作ることで屈曲特性にも優れた導体となる。

HEVやEV用のモータ巻き線,ケーブル製品など幅広い製品分野への適用が期待される。

製品の特性例を表1に示す。本製品はAIWに比べ皮膜の低誘電率化によりPDIVを高くすることができた(13%アップ)。また,エナメル線では困難であった皮膜の厚膜化を実現し,皮膜厚100 μmではPDIVが1,450 Vp(46%アップ)まで上がった(日立金属調べ)。

可とう性は,30%伸長後のエッジワイズ試験において1 d(巻きつけ径=線径となる曲げ条件)でも皮膜割れがなく,AIWに比べ大幅に向上した。これにより過酷な加工にも耐え,モータの小型化に貢献できる。

耐熱性は,温度指数240℃,耐軟化温度は500℃以上と高く,高い耐熱性を有している。240℃雰囲気で熱劣化した後の絶縁破壊電圧は,1,000時間加熱後も高い残率を示し,優れた耐熱性を有している(図7参照)。

本製品は,コイルの断面に占める導体の割合が高く,性能向上に寄与する平角導体に,耐熱・低誘電率材料を被覆した高PDIV平角エナメル線であり,モータの信頼性向上とともに,小型・高効率化への貢献が期待できる。

次世代の高容量型電池として,電解液系リチウムイオン電池においては,負極活物質に従来のグラファイトから高容量のSi系材料を用いる検討が積極的に進められている。一方,電解質に固体を用いる固体電池は,電池パッケージをコンパクト化でき,高容量化が可能なため,活発に開発されている。株式会社日立金属ネオマテリアルでは,それら両方の高容量型電池に対応したクラッド集電箔を開発しており,市場において実性能評価を推進中である。

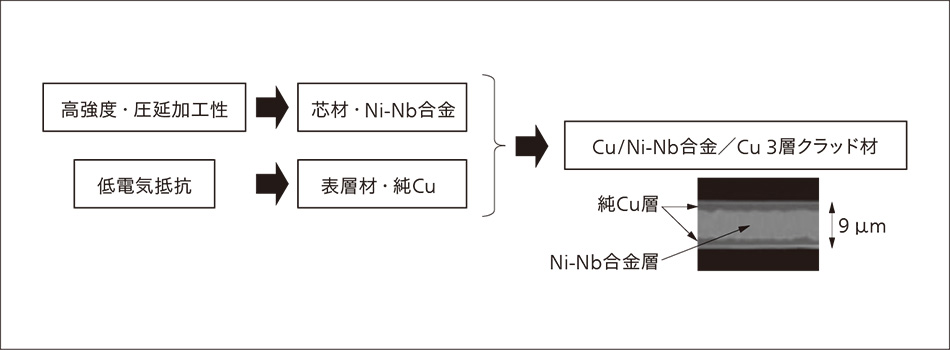

最初に,電解液系電池のSi負極に対応した「クラッド集電箔」について説明する。Si負極では,充放電時の体積膨張・収縮が大きく,集電箔に加わる応力も大きくなるため,現行の集電箔より高強度でかつ低電気抵抗の集電箔が要求されている。このようなニーズに対応するためのクラッド材の開発コンセプトと材料構成を図8に示す。クラッド構成を3層として,芯材を高強度で圧延加工性に優れるNi-Nb合金とし,表層材に低電気抵抗の純Cuを用いることにより,目標の特性を兼備させることが可能となる。

図8|クラッド材の開発コンセプトと材料構成 高強度と低電気抵抗という相反する特性を両立するため,クラッド技術に着目した。

高強度と低電気抵抗という相反する特性を両立するため,クラッド技術に着目した。

Niの強化元素として効果の大きいNbの添加効果とそのNi-Nb合金を芯材に使用した場合のクラッド材の特性を図9,図10に示す。ここで,各材料の圧延率は,80%としている。これらから,Nb量を5%程度とすることによって,目標値を達成できることが分かる。得られたクラッド材と現行集電箔との特性比較を表2に示す。現行の集電箔よりも高強度でかつ電気抵抗も目標値以下に抑制されていることが分かる。現在,公的研究機関ならびに電池メーカーにおいて電池搭載時の実性能を評価している段階であり,良好な特性が確認されている。

また,固体電池用クラッド集電箔としては,バイポーラ型電極構造に対応可能な2層クラッド箔(Al/Cu)を開発しており,電池評価を推進中である。

本稿では自動車分野の電動化に対応した日立金属製品として磁石,巻き線および電池用部材を取り上げ,その開発状況を述べた。

自動車の電動化への動きは今後も加速することが予想され,さらなる高性能化に向けた新材料の開発が求められている。また,環境対応のためには電動化だけでなく,内燃機関の高効率化,車両の軽量化に向けた新材料・部品の開発も必須となる。日立金属は次世代の材料技術で日立グループとともに引き続き地球環境保全に貢献していく考えである。