事業のレジリエンス強化に貢献するIoT活用リスクマネジメントソリューション

ハイライト

製造業やエネルギー事業など,機器や設備の利用を前提とした事業のレジリエンス強化には,これらのアセットの故障リスクの管理が重要である。これまで日立はIoTを活用した機器の異常予兆診断技術などによって,顧客の保全業務の効率化に貢献してきた。

本稿では,顧客の事業レジリエンス強化に貢献するために開発した,アセットのリスクマネジメントソリューションについて紹介する。本ソリューションは,IoTデータと故障現象の物理的解釈に基づく確率論的な故障寿命モデル構築と,同モデルを用いた機器の故障予測サービスから構成され,さらにこれに損害保険を組み合わせることで,アセットのリスクマネジメントの適正化を実現するものである。

1. はじめに

事業におけるレジリエンスとは,「中断・疎外を引き起こすリスクを運用管理する組織の力」と定義される1)。事業に関わるリスク要因は,災害リスクや地政学的リスクなど多岐にわたるが,製造,エネルギー,運輸・物流など機器や設備の利用が前提となる事業分野では,これらのアセットの不具合や故障もその一因である。

近年,センシングやIoT(Internet of Things),さらにAI(Artificial Intelligence)をはじめとしたデータアナリティクス技術の発展に伴い,データからアセットの稼働状態を評価し,これに基づいて保全を行う状態基準保全や予知保全の利活用が進んでいる。これらは,突発的な不具合や故障,あるいは過剰な保全を抑制することを期待されるものであり,アセットの故障リスクマネジメントの一つの手段として捉えることができる。

一方,事業者にとっては,損害保険も事業レジリエンス強化のための選択肢の一つである。日立はこれまでに,予知保全のための異常予兆診断技術と損害保険を掛け合わせた,新たな損害保険商品のコンセプトを創出し2),サービス開発を開始している3)。

本稿では,事業者のレジリエンス強化に寄与することを目的に,提案コンセプトにリスクマネジメントの要素を加えて新たに開発したデータアナリティクス技術と,それを損害保険と連携させた故障予測サービスとして事業者に提供するためのクラウド型IoTシステムについて紹介する。

2. 損害保険と連携したリスクマネジメントソリューションの全体像

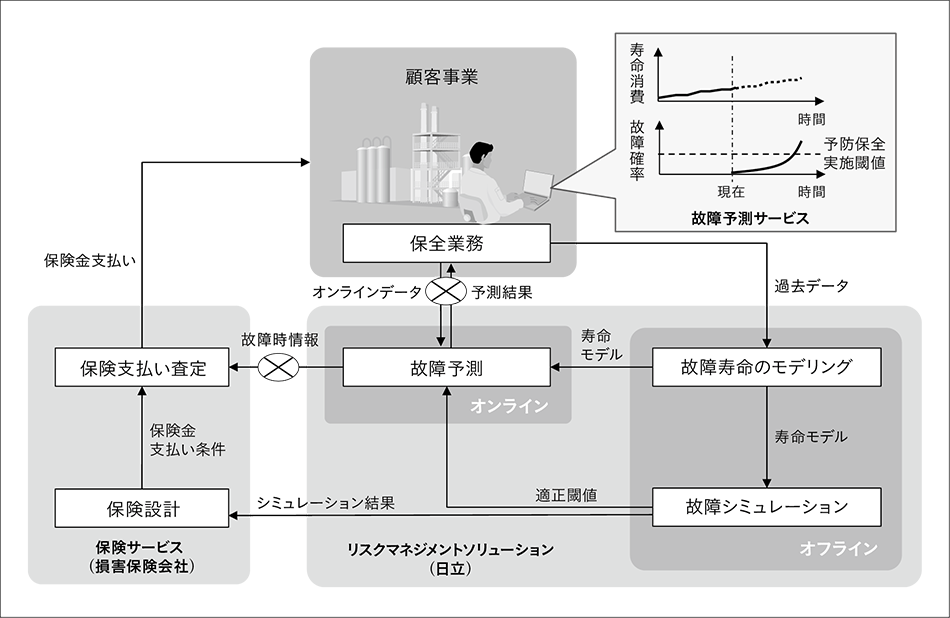

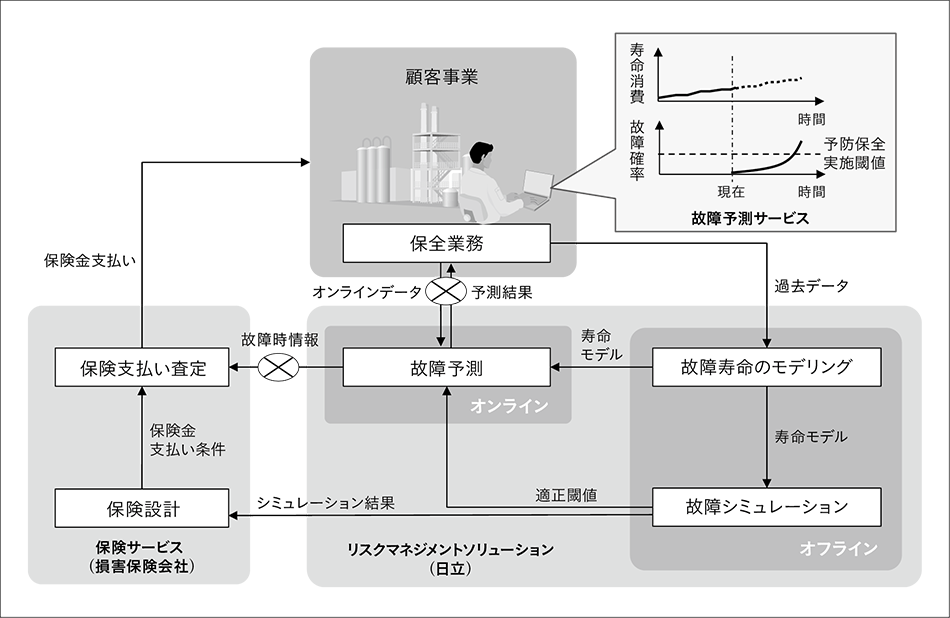

開発したリスクマネジメントソリューションは,オフラインでの故障寿命のモデリングと故障シミュレーション,オンラインでの故障予測の2段階で提供される(図1参照)。

初めに,対象となる機器や部品の故障寿命と,IoTデータから得られる機器の稼働状態を関係づける,故障寿命のモデリングを行う。続いて,構築されたモデルを利用し,保全を考慮した中長期的な故障シミュレーションを行う。このシミュレーションによって,予防保全実施の判断基準となるリスクの閾値が適正化されるとともに,故障予測サービスを導入した場合の一定期間における故障発生回数やコストといったKPI(Key Performance Indicator:重要業績評価指標)をあらかじめ見積もることが可能となる。この結果を踏まえて,ユーザーはサービス導入の費用対効果を算定することが可能となり,損害保険会社も保険設計を精緻に行うことができるようになる。

図1|リスクマネジメントソリューションの全体像  機器の故障寿命モデルの構築をコア技術とし,このモデルに基づいた故障シミュレーションと,オンラインでの故障予測を組み合わせることで,保険サービスとの高度な連携を可能にした。

機器の故障寿命モデルの構築をコア技術とし,このモデルに基づいた故障シミュレーションと,オンラインでの故障予測を組み合わせることで,保険サービスとの高度な連携を可能にした。

続いて,オンラインでの故障予測の運用に移行する。ユーザーには,現時点までの寿命の消費度合いや,未来の任意の時点までの故障発生確率が逐次更新されながら提供される。これにより,ユーザーは対象の稼働状態だけでなく,保全作業者の出勤予定なども踏まえたうえで,適切なタイミングで予防保全を行うことが可能となる。また,予防保全を実施する前に故障が発生した場合には,その時点における故障発生の偶発性を定量的に把握することが可能となる。損害保険会社はこの情報を保険金支払いの査定に利用することができる。

以上のように,本ソリューションを活用することで,ユーザーは機器の稼働状態に応じた適切な故障リスクマネジメントが可能となり,損害保険会社も,保険対象のリスクが動的に見える化されることを前提とした新たな保険商品開発を実現できる。

3. 機器の寿命予測のための故障のモデリングとシミュレーション

3.1 機器の故障寿命の確率論的モデリング

本ソリューションにおける技術的なコアは,故障寿命のモデリングである。これは,教師なし機械学習などに基づく異常予兆診断向けのモデリングとは概念が大きく異なる。異常予兆診断では,機器の稼働状態を状態監視用のセンサーなどで捉え,正常な状態との乖離度合い(異常度)をもって診断を行うことが多い。

一方,日立が主に採用する故障寿命のモデリングでは,故障現象には何らかの物理的なメカニズムが存在するという仮定を置く。機器や設備が潜在的に有する強度を,稼働による負荷(ダメージ)が上回った時に故障が生じるという,信頼性工学的な見地の下,寿命を精度よく説明できるダメージのモデルを,故障に関する物理則や経験則を用いて表現するものである。運用時にはダメージの累積度合いから現時点の寿命消費を推定したうえで,残余寿命の予測を行うことができる。しかし,対象となる機器の種類や故障モードによって,故障をつかさどる物理現象は多種多様である。これらに一つずつ対応していくには,対象の設計情報へのアクセスや,機器や故障現象に関する識者の参画が必要となるため,実用上は適用範囲への制約が大きい。

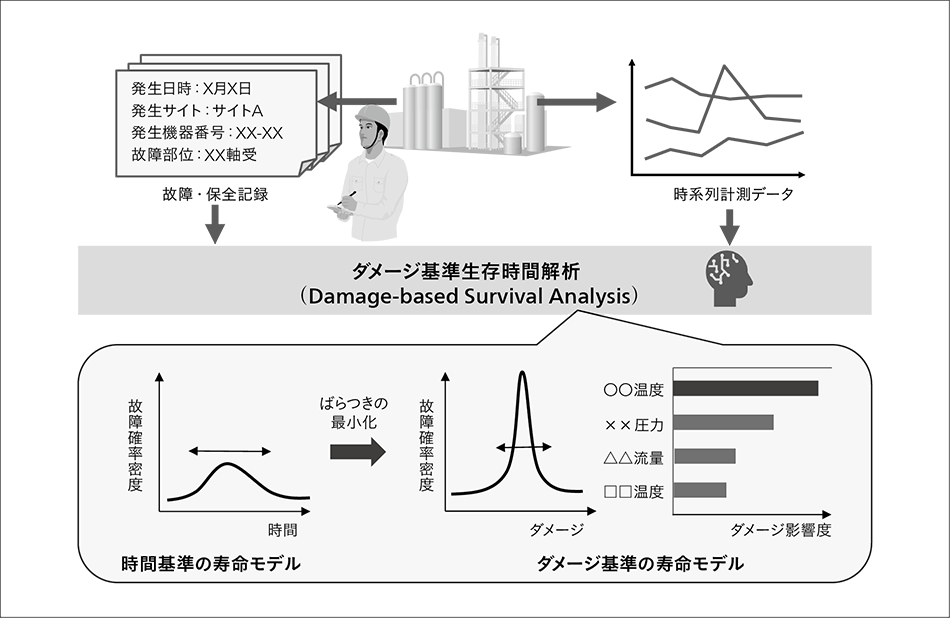

そこで,日立は独自に開発したデータセントリックにダメージモデルを推定する技術であるダメージ基準生存時間解析(DbSA:Damage-based Survival Analysis)を採用している。技術的な詳細については既報4)を参照されたいが,信頼性工学的なデータ分析手法と機械学習的なモデリング手法を組み合わせて,故障や保全の発生記録と時系列計測データからダメージモデルを推定したうえで,故障寿命の確率モデル(寿命モデル)を出力する手法である(図2参照)。

図2|ダメージ基準生存時間解析の概要  故障や保全の記録と時系列計測データから,寿命のばらつきを最小化したダメージ基準の寿命モデルを機械学習によって推定する。このモデルを用いることで,より高精度な寿命予測が期待できる。

故障や保全の記録と時系列計測データから,寿命のばらつきを最小化したダメージ基準の寿命モデルを機械学習によって推定する。このモデルを用いることで,より高精度な寿命予測が期待できる。

教師あり機械学習に分類されるモデリング手法となるため,一定数以上の教師データ(故障や保全の発生記録)が必要となる前提はあるものの,状態監視用センサーによる計測を前提としない。そのため,例えば気象データなどの外部データのみしか得られない場合でも,モデリングを行うことができる。過去の技術適用事例4)では,化学プラント機器の故障寿命のモデル化に本手法を適用し,時系列計測データとしてプラントプロセスデータを利用することで,対象機器の寿命の推定ばらつきを時間基準の予測と比較して50%以下に抑制できることを示している。

DbSAにより得られた故障寿命のモデルは,寿命の予測以外にも利活用することができる。モデリングによって,複数の時系列計測データのうち,どの計測項目が寿命消費への寄与が大きいのかを把握することができるため,例えば,注目している故障事象の原因が分からない場合には,原因究明への気付きを与えることが期待できる。また,DbSAはワイブル分布を用いた信頼性工学的な手法に基づいているので,故障のモード分析も同時に行うことができる。例えば,モデルを構築した結果,故障モードがランダム故障として分類された場合には,累積ダメージや累積稼働時間に基づいた予防保全の効果は期待できない。そのような場合は,例えば定期交換周期を延長するといった,保全方針の見直しにも活用が可能である。

3.2 故障シミュレーションに基づく保全の適正化

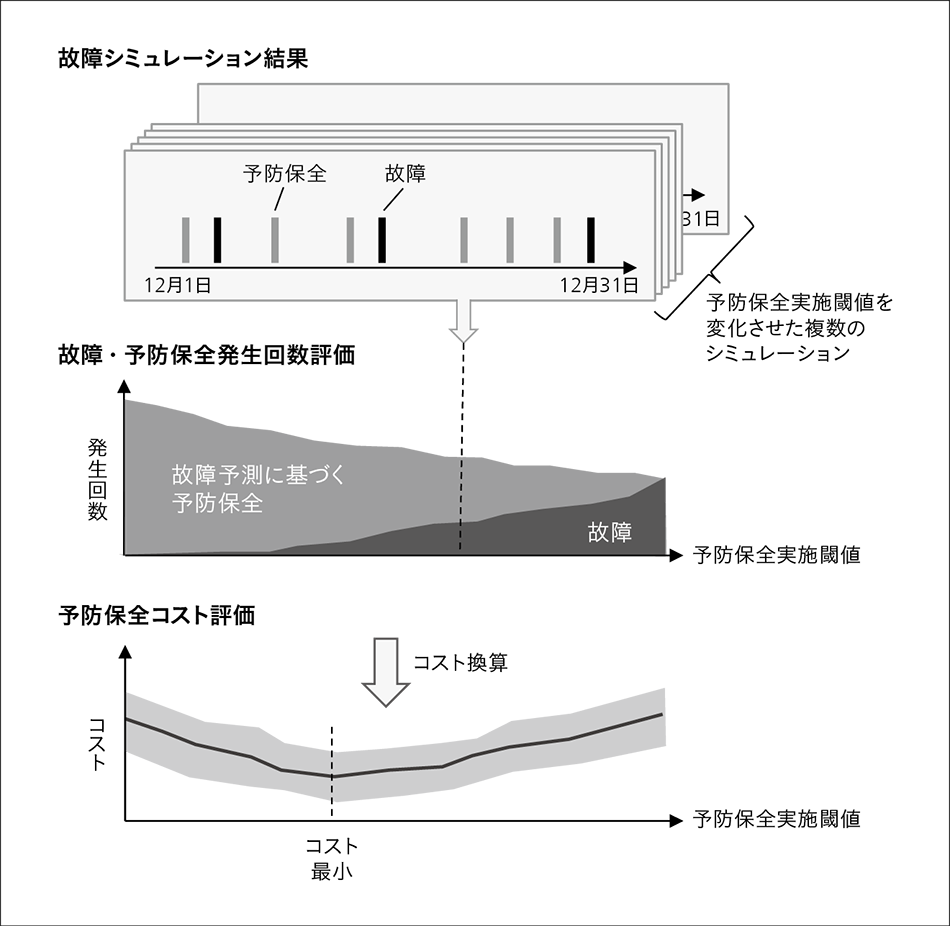

図3|故障シミュレーションによるサービス導入効果の予測  寿命モデルを用いた故障シミュレーションによって,予防保全および故障の発生回数を予測し,それをコストに換算して評価することで,最適な予防保全実施の閾値を決定する。

寿命モデルを用いた故障シミュレーションによって,予防保全および故障の発生回数を予測し,それをコストに換算して評価することで,最適な予防保全実施の閾値を決定する。

続いて,構築した寿命モデルに基づく故障予測サービスの利用を想定した,中長期的な故障シミュレーションを行う。その概要を図3に示す。寿命モデルは,故障寿命を確率分布で表現したモデルであるので,これを故障発生器として用いたモンテカルロ法※)によって,所定の期間内の故障の発生を計算機上で再現することが可能になる。このとき,設定した故障確率の閾値に基づく予防保全を行った場合に,故障発生がどの程度抑制できるのかを評価する。

このシミュレーションは,任意の時間ステップごと(例えば1時間ごと)に,故障発生または保全実施の有無を逐次評価していくので,所定の期間内に発生する故障や保全の回数といった指標を定量的に予測することができる。また,計算機上でのシミュレーションのため,さまざまな予防保全実施の条件を試行することができる。

まず,予防保全実施を判断する閾値を変化させることで,予防保全実施回数や故障回数と閾値の関係を評価することができる。このとき,故障や保全1回当たりのコストの情報を与えれば,コストと閾値の関係を評価できるので,コストの観点で損失を最小とする閾値を選定したうえで,故障予測サービスの運用へと移行することができる。また,モンテカルロ法による逐次評価を採用しているので,複雑な保全条件の設定にも対応している。例えば,日付や曜日,時間帯に応じて予防保全の実施可否などを詳細に設定することが可能であり,シミュレーション結果に応じて予防保全実施の閾値のみならず,現場での保全業務条件の検討も併せて行うことができる。また,人員や機材といった保全実施資源の制約を含めたシミュレーションへの拡張にも今後対応していく予定である。

- ※)

- 乱数を用いてシミュレーションや数値計算を行う手法の総称。

4. 故障予測サービスのためのクラウド型IoTシステム

構築した寿命モデルを用いた予防保全に十分な効果が期待できると判断した場合は,IoTデータを基にアセットの故障予測を常時診断として提供する故障予測サービスの運用へと移行する。

本サービスは,クラウド型のIoTシステムを利用して提供される。時系列計測データや,故障および保全の実績はWeb API(Application Programming Interface)またはメールインタフェースを介してパブリッククラウド上に収集される。クラウド上では搭載された寿命モデルに基づいて,機器の現在および未来のリスク指標が算出され,ユーザーにフィードバックされる。システムに搭載するモデルは,DbSAによってデータセントリックに推定されたモデル以外にも,ユーザーのナレッジや物理モデルに基づいて構築したモデルにも対応する。また,風力発電システムや建設機械などのフリート管理にも対応し,個体ごとのリスク評価だけでなく,フリート全体での故障回数の中長期的予測などにも対応する。

サービス利用中に故障や保全が発生した場合には,その事象が保険金の支払い対象となる可能性がある。本システムは,このような場合に発生時の故障確率や残余寿命などの定量的情報を保険会社に対して通知する機能も備えている。これによって,保険会社からの能動的な保険金支払いプロセスの開始が可能になる。保険会社にとっては,しかるべきリスクマネジメントの下で生じた事象であることの証左が得られるので,支払い査定業務の省力化が図れる。サービス利用者にとっては,保険金請求手続きの省力化と受け取りの迅速化が図れるとともに,保全コストの変動をより短期的にも抑制できると期待される。

5. おわりに

本稿では,機器の故障寿命モデル化をコア技術としたアセットのリスクマネジメントソリューションを紹介した。日立は,機器単体のみならず,それが関わるサプライチェーンやバリューチェーンを含めたリスク分析技術の開発を推進し,保険商品を含む金融サービスとの掛け合わせによって,顧客事業のレジリエンス強化に貢献していく。

参考文献など

- 1)

- JIS Q 22300,社会セキュリティー用語,日本産業規格(2013)

- 2)

- 新家隆秀,外:IoTを活用した新たな保険サービス創出への取り組み,日立評論,98,9,571~574(2016.9)

- 3)

- 日立ニュースリリース,東京海上日動と日立,製造現場のデジタル化を推進する新サービスの提供に向け協創開始(2019.1)

- 4)

- 植木洋輔,外:時系列計測データを活用したダメージ基準生存時間解析に基づく機器の寿命モデル化(化学プラント機器への適用の試み),日本機械学会論文集,Vol. 86,No. 886,20-00042(2020.6)