創業製品のモータを源流とする日立の産業システムは,各種産業用機器から,工場の生産管理・生産制御や省エネルギー化などのソリューション,プラント設備施工まで,トータルシステムとして製造業の経営や生産効率化に貢献している。

その進化を支えてきた大きな要素が,現場の機器やシステムを動かす制御技術と,プラント全体を高度化する生産技術である。IoTの活用による製造業の高度化への期待が高まる中で,日立はそれらの技術の研究開発から現場への適用までの過程において培った経験とノウハウを生かし,モノづくりの革新をめざしている。

IoTを活用する大みか事業所

野中 洋一

野中 洋一

生産イノベーションセンタ

主管研究長

1992年入社,生産制御技術の研究開発に従事した後,2015年より現職。現在,スマートマニュファクチャリング向けの国際標準化に関する調査・提案活動を日独IoT連携部会で推進。日本機械学会生産システム部門長など兼務。工学博士。

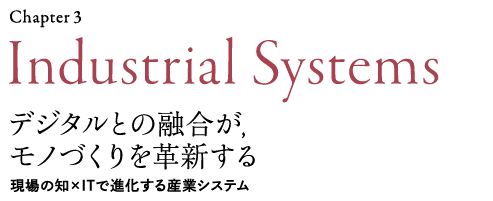

デジタル化の波が社会のあらゆる領域に押し寄せ,ビジネスモデルやサービスモデルを大きく転換しようとしている。中でも,製造業を中心とした産業分野では,IoT(Internet of Things),ビッグデータ分析,AI(Artificial Intelligence),ロボティクスなど,進化したデジタル技術を活用するスマートマニュファクチャリングへの注目が高まっている。ドイツでは「Industrie 4.0」,米国では「Industrial Internet Consortium」,中国では「中国製造2025」,そして日本では製造業以外の分野における技術革新も含めて「第4次産業革命」と呼ばれるそうした動きは,それぞれ内容が少しずつ異なるものの,モノづくりの革新をめざすという点では一致している([1]参照)。

ここで欠かせないのは,製造現場の多種多様な機器やシステムを相互につなぎ合わせ,国境を越えて広がるバリューチェーン全体でデータをやり取りできるようにすることだ。そのため,日本での取り組みも,グローバルな連携と国際標準化を視野に入れて進められている。

共に技術立国・経済大国であり,社会課題でも共通項を持つ日本とドイツは,2015年の首脳会談で両国間での製造業におけるIoTとIndustrie 4.0の協力推進に合意した。これを受け,日本の経済産業省とドイツの経済エネルギー省は,スマートマニュファクチャリングにおける国際標準化や産業セキュリティなどについて両国で連携を進める「日独IoT連携」共同プロジェクトを開始した。日立はこの枠組みの下,ドイツの研究機関などとの共同研究を推進している。

また,2015年に日本政府は「ロボット革命イニシアティブ協議会」を設立し,その中に「IoTによる製造ビジネス変革ワーキンググループ」を設置した。このワーキンググループには,ドイツでIndustrie 4.0の実現に向けて機械業界が立ち上げた技術プラットフォームである「Industrie 4.0プラットフォーム」の日本版として,日立をはじめとする多くの製造業関連企業や大学の研究者などが参画し,情報共有や標準化の検討を重ねている。

長年にわたって生産技術の研究に携わってきた生産イノベーションセンタ 主管研究長の野中洋一は,現在,スマートマニュファクチャリングに関する研究開発や標準化活動に力を入れており,各国政府や主要製造業企業,IT企業などがこの分野での取り組みを加速する現状を次のように見ている。

「ITの進化で,従来よりも低コストで高い計算能力が得られるようになったことで,製造現場の装置・機器の稼働データはもとより,現場での作業員の動き,市場や経営に関わるデータなど,多種多様なデータをリアルタイムに分析・フィードバックして,高度な生産制御を行うことが可能になりつつあります。そのような技術が標準化され,今後さまざまな生産システムがつながり合うようになると,モノづくりをどう革新していくのかが問われることになるでしょう。日立はこれまで,社会インフラを支える機械装置からエレクトロニクス製品,白物家電などの幅広い分野のモノづくりを,みずから行ってきました。モノづくりの革新には,その中で培った『現場の知』こそが大きな意味を持つと考えています」

[1]スマートマニュファクチャリングをめぐる世界の動向 デジタル技術を活用しモノづくりの革新をめざす「第4次産業革命」が世界各国で進められている。

デジタル技術を活用しモノづくりの革新をめざす「第4次産業革命」が世界各国で進められている。

スマートマニュファクチャリングのカギを握る日立の「現場の知」。それは制御技術と生産技術という二つの柱から成る。ここで,それぞれの技術が発展してきた歴史をたどってみたい。

制御技術は,社会インフラや製造プラントなどを構成する機器を,その目的や要求される品質を達成するうえで最適となるように動かすためのハードウェア・ソフトウェア技術だ。制御用コントローラ,情報制御サーバ,産業用コンピュータ,ネットワーク,セキュリティ機器などが,制御対象の機器とともにシステムとして一体化し,24時間365日サービスを提供し続ける社会インフラや,高品質な製品を生み出すプラントを支えている([2]参照)。

日立の制御技術の歴史は古く,創業期まで遡る。1914年頃には電動機制御装置や配電盤の製作を開始しており,1933年に八幡製鐵所(現在の新日鐵住金株式会社)に純国産技術による形鋼圧延機を納入したことが,制御分野への本格的な参入の端緒となった([3]左参照)。

大きな鉄の塊に圧力をかけて引き延ばすプロセスは負荷の変動が激しく,圧延設備は制御が難しい機械の一つである。制御技術者たちは研究所と連携し,小型の実験用圧延機で加工実験を行いながら圧延理論を解析した。そこで制御技術の基礎をしっかりと固めたことが1950年代後半の受注拡大につながり,鉄鋼メーカーと一体となって磨いた制御技術は,やがて他の産業分野にも応用され,日本の産業界に大きく貢献していく。

1950年代後半以降は,計算機技術の進化に伴い,制御システムも電気機械式からトランジスタなどによるエレクトロニクス式へ,さらにデジタル式へと進化していった時代でもある。1960年代に入り日立が大型汎用コンピュータを開発すると,中央研究所が中心となり,その技術を活用して制御用デジタル計算機を開発するプロジェクトが始まった。そして,工場などの厳しい環境下でも動作する耐環境性や信頼性,可用性などを備えた日本初の大型制御用デジタル計算機HITAC 7250が1967年に完成する([3]右参照)。

ハードウェアの高集積化,そしてOS(Operating System)の進歩は,それまで難しかったリアルタイム制御を可能にし,日立の制御用計算機は,鉄鋼分野だけでなく,発電制御や電力系統監視制御などの電力分野,列車運行管理などの鉄道分野に次々と納入されていく。制御システム事業が拡大する中,1969年には専用工場として大みか工場が設立された。

堀田 多加志

堀田 多加志

制御プラットフォーム統括本部 技師長

1983年入社,日立研究所において情報制御システム,パワーエレクトロニクスの研究取りまとめに従事,横浜研究所所長を経て,2013年より現職。工学博士。

1970年代後半にLSI技術が進展すると,大みか工場ではマイクロプロセッサを内蔵した制御用コントローラを開発。これにより,プラントなどを構成する各機器が制御装置を持ち,相互に接続して監視し合う分散制御システムを実現する。

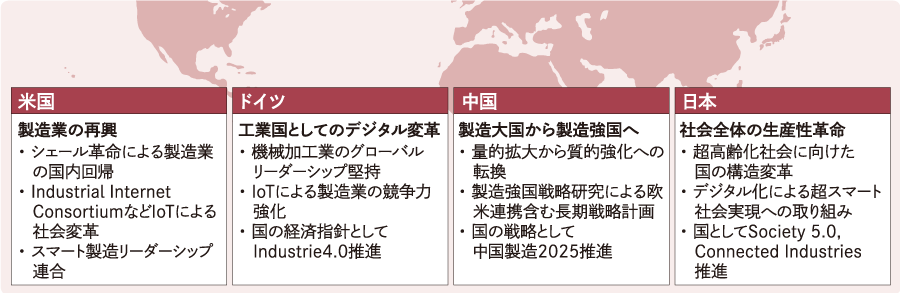

一方,IT分野ではコンピュータ間の通信技術が開発され,インターネットへと発展していく。その新たな技術潮流を受け,大みか工場では,システム開発研究所(当時)の協力を得て「自律分散」のコンセプトによる制御技術を開発した。複数の制御システムをネットワークでつなぎ合わせ,それぞれが自律的に動きながら全体として協調し,一つのシステムとして機能する自律分散制御技術は,1995年運用開始の新幹線総合システム「COSMOS」,1996年の東京圏輸送管理システム「ATOS」に代表される大規模な列車運行管理システムを支えているほか,産業分野や社会インフラ分野のさまざまな制御システムに活用され,さらに複数システム間の連携を図る「共生自律分散」へと発展している([4]参照)。

そしてこの頃から,業務システムなどの情報システムと制御システムとの連携や,制御システムへの汎用技術の導入が進み始める。生産性や競争力の向上をめざしたこれらの動きを受け,大みか工場は部門統合や組織改編を経て,現在は制御プラットフォーム統括本部大みか事業所と呼称される。

その技師長を務める堀田多加志は,入社から多年にわたり情報と制御の融合に取り組んできた経験から,日立の制御技術にはIoT時代だからこそ生かせる強みがあると語る。

「振り返れば,制御技術(OT:Operational Technology)は情報技術(IT)の進化を取り入れながら発展し,高度化してきたことが分かります。制御と情報は技術の系譜が異なるように見られがちですが,実は,OT側から見ればIoT のようにITが入ってくるというのは目新しい話ではないのです。幸いなことに日立はエレクトロニクスやITにも強く,私は,コンピュータ部門の専門工場だった神奈川工場からのLSI技術の導入や,横浜研究所からのソフトウェア技術の導入などに携わってきました。スマートマニュファクチャリングは,そのような情報と制御の融合をより高度化するもので,そこで生きてくるのは,日立がアナログ制御の時代から磨いてきたシステムエンジニアリングの力です。制御対象となるプラントの機器や実際の業務に関する知識を基に,コンピュータを部品として活用しながら全体をシステムにまとめ上げる力はさらに強みとして発揮できるはずです」

[4]自律分散と共生自律分散コンセプト 自律分散コンセプトを発展させて,目的の異なる複数のシステムを連係し,社会全体としての持続可能性を実現する「共生自律分散」を提案している。

自律分散コンセプトを発展させて,目的の異なる複数のシステムを連係し,社会全体としての持続可能性を実現する「共生自律分散」を提案している。

主に顧客の現場に貢献する制御技術に対し,日立はみずからのモノづくりを高度化するための生産技術も発展させてきた。

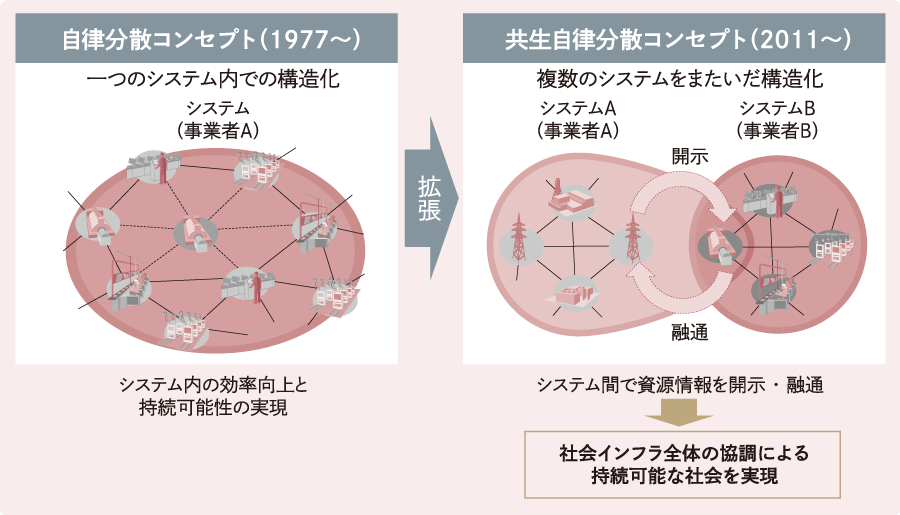

生産技術の重要性が高まったのは1970年代。経済成長が続く中で,テレビ,トランジスタなどのエレクトロニクス製品を大量生産するようになり,生産ラインの自動化や生産活動の合理化が課題となり始めていた。日立は生産技術の革新に向けて,1971年に当時テレビの量産工場だった横浜工場の構内に生産技術研究所を設立する。

設立当時は,生産システムの開発,新加工技術の研究,自動化設備の開発を主な研究テーマとしており,特に自動化設備では,1974年に中央研究所の画像処理技術を用いたトランジスタの配線作業自動化を世界に先駆けて実現した。この画像処理技術は,ICやLSIの製造にも適用されただけでなく,さまざまな組立装置や外観検査装置に応用展開されていき,現在の指静脈認証技術にもつながっている。

そして,個別の生産設備の自動化が進むと,それらをつないでラインとすることで,より生産効率を上げるFA(Factory Automation)の時代に入る。生産技術研究所では,VTRの量産製造ラインをいち早く確立するとともに,組立難度が高く複雑な工程をつないだラインの構築を通じ,製品構造から製品の組み立てやすさを評価するAEM(Assemblability Evaluation Method:組立性評価法)を開発する([5],[6]参照)。設計時に活用することで,FAラインで組み立てやすい構造を実現できるこの評価法は,社内で実績を積んだ後,1980年に米国GE社へ技術供与されている。

1980年代には,特に半導体分野のめざましい技術革新を受けて,ウェーハ上に形成されたパターンの欠陥や異物を見つけ出す外観検査技術の自動化を実現した。現在,株式会社日立ハイテクノロジーズが提供する半導体検査装置へとつながる,検査技術の基礎を築いた時代である。

また,消費者ニーズの多様化によって大量生産から多品種少量生産へとモノづくりが移行し始めたのもこの頃だ。生産技術研究所は,ITを活用して受注から製品納入までの各段階の情報を連携することにより,高効率かつ需要変動にフレキシブルに対応した生産を実現する統合システムCIM(Computer Integrated Manufacturing)の構築に取り組んだ。この社内生産改革が,1990年代後半からのSCM(Supply Chain Management)の発展と,グローバルなビジネスプロセスの改革へとつながっていく。

原田 正英

原田 正英

生産イノベーションセンタ

シニアプロジェクトマネージャ

1983年入社,半導体実装技術の取りまとめに従事,生産技術研究所副所長を経て,2011年より現職。

生産設備やプロセス,生産システム改革とともに,日立は1980年代から,組み込みシステムを含めたソフトウェア開発力の強化と生産性向上,CAD

「生産技術研究所では,CADと連携したCAM(Computer-aided Manufacturing),NC(Numerical Control)加工などにも早くから取り組み,モノづくりとデジタルの融合を一貫して進めてきました。モノづくり分野のデジタル化は,日立にとっては必然の流れなのです。さらに,個々の技術開発だけでなく,日立グループの各工場の立ち上げから運営までを主導的に支援する役割も担い,半導体,液晶,HDD,大型機械,昇降機,家電などの多様な工場において,歩留まりや生産性を向上するための知見とノウハウを蓄積してきました。現在の生産イノベーションセンタにも受け継がれた現場の知は,主に日立グループ内の生産現場に活用されてきました。今後はIoTプラットフォームLumada上でお客様に提供される各種のモノづくり改革ソリューションのカギとなるでしょう」(野中)

半導体実装技術を主な研究テーマとしてきた生産イノベーションセンタ シニアプロジェクトマネージャの原田正英は,その研究活動の中で実感した現場の知の価値を強調する。

「生産現場の改革は単にIoTを導入すればできるというものではありません。現場で集めた生データの中でも何が重要で,どこに注目すべきなのかは,実際に材料から機器まで含めた生産の現場を知っているからこそ分かることです。Lumadaを特徴づけているのは日立のOTの実績ですが,OTの重要なポイントは,そこにあるのです」

[7]生産技術の発展・変遷 顧客ニーズの変化に合わせ,日立グループが提供する製品を通して多くのモノづくり技術を蓄積してきた。

顧客ニーズの変化に合わせ,日立グループが提供する製品を通して多くのモノづくり技術を蓄積してきた。

蒸気機関などによる工業の機械化が起きた第1次産業革命,大量生産を可能にした第2次産業革命,エレクトロニクスや情報技術による自動化が進んだ第3次産業革命に続く今日の第4次産業革命では,データの解析と活用の高度化による,新たな価値創造が期待されている。

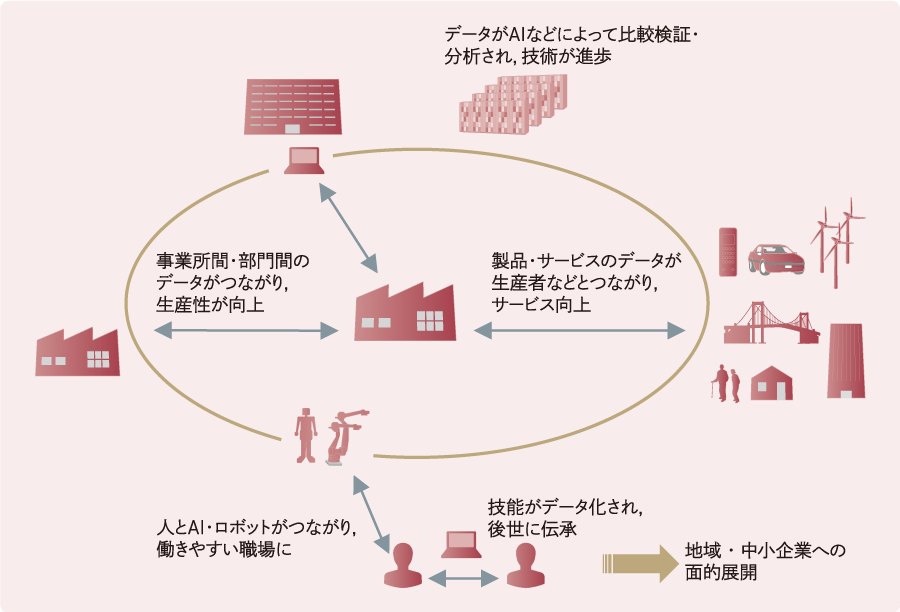

モノづくりにおいては,生産現場の知見やノウハウをデジタル化することにより,生産プロセスをデータ解析で最適化するとともに,企業内の複数拠点におけるノウハウの水平展開や他業種への展開も可能になる。さらに複数の企業間で,セキュアでシームレスな情報の交換,リアルタイムのデータ解析とフィードバックが実現できれば,バリューチェーン全体をつないで市場ニーズの詳細な分析結果を最上流のサプライヤまで共有し,タイムリーな商品企画や生産の最適化,物流の効率化などに活用できる。複数企業間で生産設備などを融通し合い,リソースを有効活用することも可能になるだろう([8]参照)。

例えば,日立は,生産設備を必要なときに必要な時間だけ企業間で融通し合うことにより,多様化が進む顧客ニーズへの柔軟な対応と,高稼働率の生産体制の両立を可能にする新しい生産システム「クラウドマニュファクチャリング」を提唱している。このシステムの実現に向け,日立はドイツのフラウンホーファ研究所とハンガリー科学アカデミーとの共同研究により,数量や加工条件などの重要情報を秘匿しながら,企業間でのセキュアな生産設備融通を可能にする技術を開発した。この成果は,「日独IoT連携」共同プロジェクトのユースケースに登録されている。

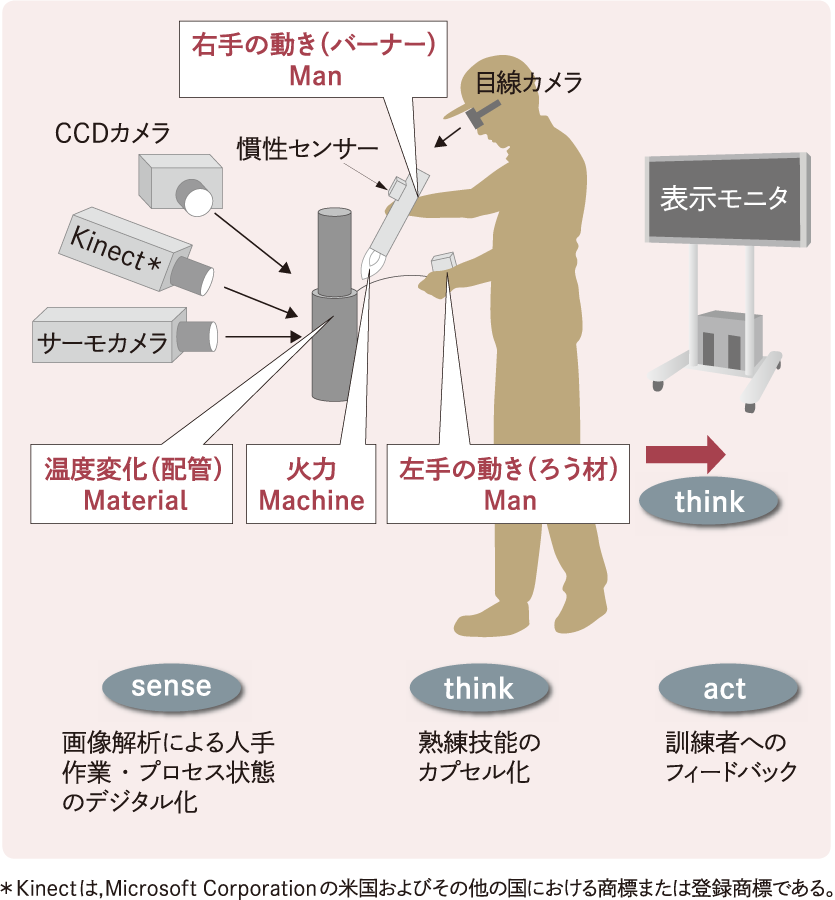

[9]画像解析技術などを利用した技能のデジタル化 センシング技術を活用したデジタル化で,高度な専門技能の習熟と技能伝承に貢献する(ろう付け技能の事例)。

センシング技術を活用したデジタル化で,高度な専門技能の習熟と技能伝承に貢献する(ろう付け技能の事例)。

[10]第4次産業革命と「Connected Industries」 データがつながり,有効活用されることにより,技術革新,生産性向上,技能伝承などを通じた課題解決を図っていく。

データがつながり,有効活用されることにより,技術革新,生産性向上,技能伝承などを通じた課題解決を図っていく。

デジタル化の流れは,技能伝承のあり方も変え始めている。日立はダイキン工業株式会社と共同で,2017年10月からIoTの活用による熟練技術者の技能伝承を支援する取り組みを開始した。Lumadaの画像解析技術などを利用し,習熟が必要な接合工程における熟練技術者と訓練者の技能をデジタル化して比較・分析できるシステムを提供しており,今後はグローバル製造拠点への展開や,他の製造工程への適用拡大も進めていく計画だ([9]参照)。

「私たちは,熟練技能者の動きや作業対象物などの状態をセンサーで計測・解析し,工作機械のセンサーデータなどと併せて,客観的な数値として評価あるいは再現できるようにすることをめざしています。それにより,技能伝承・技能訓練の効率化や生産品質の向上,また異業種への展開やロボットへの適用も視野に入ります。従来の生産改革と,今日のデジタル化による生産イノベーションの違いは,このような人との関係性ではないでしょうか。単なる自動化ではなく,人と機械・システムの協調や協働を高いレベルで実現していくことが,第4次産業革命のポイントだと思います」(野中)

日本政府が産業の未来の姿として位置づける「Connected Industries」でも,IoTを基盤に人と機械・システムが協調する世界をめざしている([10]参照)。

人と機械・システムの協調では,AIなどを活用した知的生産性向上も期待されている。製造業では,現場だけでなく製品企画や設計などの開発業務の生産性を高める取り組みも始まっている。

日立は,設計業務に関連するデータをクラウド上に集約・一元管理し,国内外の複数拠点間やサプライヤ間で共有することにより,リードタイム短縮や設計品質の向上を実現するクラウド型設計業務支援サービスを提供している。Lumadaでは,AIによる類似形状検索や相関性分析をはじめ,設計の高度化を支援するデジタル技術も数多く用意している。

「設計から製造までをつなぐのが生産技術です。その間の各プロセスを一つ一つ検証し,デジタル技術を最適に活用すれば,日立や日本企業がこれまで磨き抜いてきた生産モデルにも,さらに高度化できる余地があります」(原田)

実際,大みか事業所では,IoTを活用した高効率生産モデルにより,主要製品である制御装置の生産リードタイムを180日間から90日間へと50%も短縮した。50%の内訳は,設計で20%,調達で20%,製造で10%となっている。この高効率生産モデルは,日立グループの国内外の製造拠点にも適用しているほか,Lumadaのソリューションコアとして顧客への提供も開始している。

主要国が競ってスマートマニュファクチャリングを推進する背景には,経済活動のグローバル化による競争激化,少子高齢化による社会構造の変化や潜在的な成長力の伸び悩みといった,それぞれの国や地域が抱える社会課題がある。産業分野のデジタル化は,製造業の生産性を高めるだけでなく,産業構造改革による新たなビジネス・サービスモデルの創出や,持続的成長にもつながると期待されている。

そうした中で日立や日本企業が持つ価値の源泉は,生産技術の裾野の広さと奥行きの深さにあると原田は言う。

「日立はプロセスだけでなく材料の開発も手掛けてきており,プロダクトの物性まで把握したモノづくりを行ってきました。現場の機器の制御だけでなく,物理現象まで踏み込んだ品質の作り込みによって磨いてきた生産技術は,デジタル化・数値化することで,より精度を高めることができ,ある程度の汎用化も可能になります。そうしたモノづくりを支えている研究部門の役割も,一層重要性を増していくでしょう」

さらに,野中は,日立が進めるモノづくり改革の本質をこう考える。

「日立は現場のデジタル化に早くから取り組み,しかもグループ内の事業だけでなくお客様の事業も含めた幅広い業種のOTを知っているという,世界でも稀な企業です。IoTという新たな基盤の上でその強みを生かすことによって,機械と機械,システムとシステム,そして人も含めて高いレベルで協調する,新しい産業のあり方を示すことが大切です」

そして,大みか事業所でいち早く生産改革に取り組み,その事例を実際に見てもらえることは,スマートマニュファクチャリングへの取り組みを後押しすることにつながると堀田は期待している。

「大みか事業所では,国内はもちろん海外からの視察も頻繁にあり,日立の生産技術に対する注目度の高さを実感しています。これまで見えない所で磨いてきた産業を高度化する技術を,Lumadaを通じてお客様の改革に生かしていただけるというのは,私たちにとっても画期的なことです。自分たちの技術もさらに磨きながら,今後はより広くモノづくりの革新に貢献していきます」

縁の下で社会インフラや産業インフラを支え,発展してきた制御技術と生産技術。IoT時代を迎え,にわかに脚光を浴びる存在となったそれらの技術の,さらなる進化がもたらす産業の未来の姿に期待が高まる。